En este artículo discutimos un diseño de circuito que ayudará a optimizar el par de un motor de inducción utilizado en vehículos eléctricos, analizando su consumo de corriente.

Uso de un inversor IC 555 para control de toque

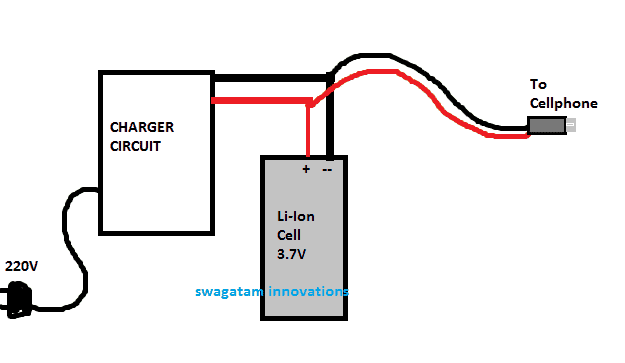

El diseño está destinado específicamente a vehículos eléctricos que están diseñados para funcionar con motores de inducción, por lo que aquí se incluye un inversor para operar el motor de inducción desde una batería.

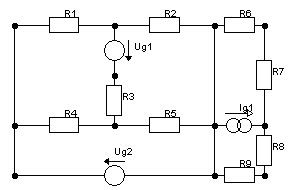

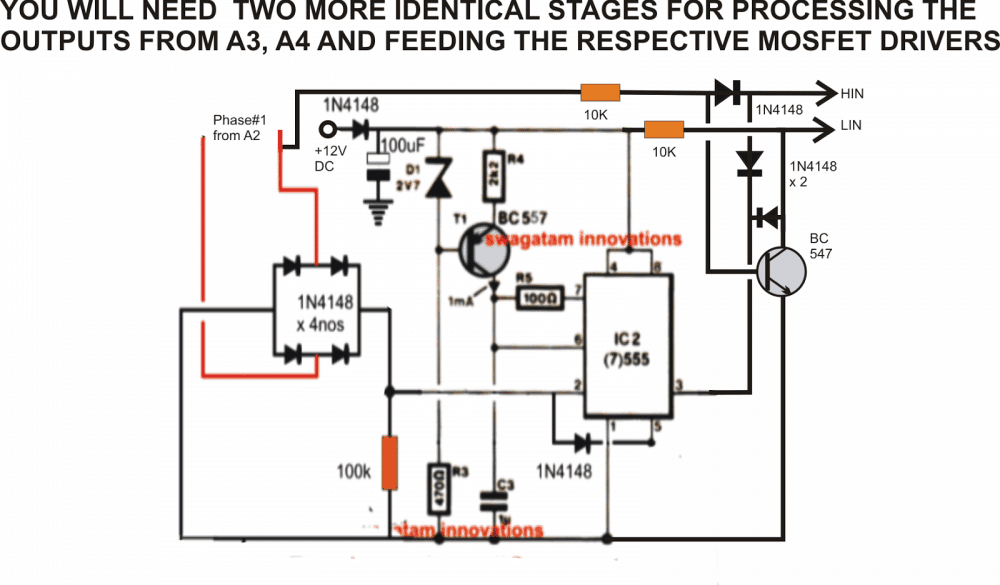

El circuito optimizador de par automático propuesto para motor de inducción se puede ver en el siguiente diagrama. Dado que está diseñado para un vehículo eléctrico, se incluye un circuito inversor y se construye con un IC 555.

El IC 555 junto con los mosfets y el transformador asociados forman un circuito inversor decente para accionar el motor de inducción monofásico especificado desde una batería de 12V o 24V. Para una batería de 24 V, la sección IC deberá escalonarse

hasta 12V a través de una etapa reguladora de voltaje adecuada.

Volviendo al diseño real, aquí debemos asegurarnos de que el motor de inducción conectado con el transformador se inicie con una velocidad más baja y comience a ganar impulso, velocidad y par a medida que se carga.

Usando la técnica PWM

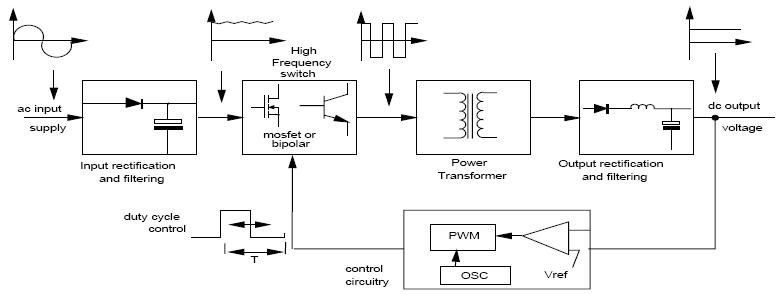

Básicamente, para implementar esto, un PWM se convierte en la mejor técnica y en este diseño también aprovechamos las Optimización PWM integrada del IC 555 característica. Como todos sabemos, el pin # 5 del IC 555 forma el voltaje de control

entrada del IC, que responde a un voltaje variable para ajustar el nivel de ancho de pulso en su pin n. ° 3, lo que significa que para niveles de potencial más altos en el pin n. ° 5, el ancho de pulso en el pin n. ° 3 se ensancha y para potenciales más bajos en el pin n. ° 5 , el ancho de pulso en el pin # 3 se vuelve más estrecho.

Para traducir la especificación de carga en un voltaje variable en el pin # 5, necesitamos una etapa de circuito capaz de convertir la carga creciente en el motor de inducción en un potencial creciente proporcionalmente

diferencia en el pin # 5 del IC 555

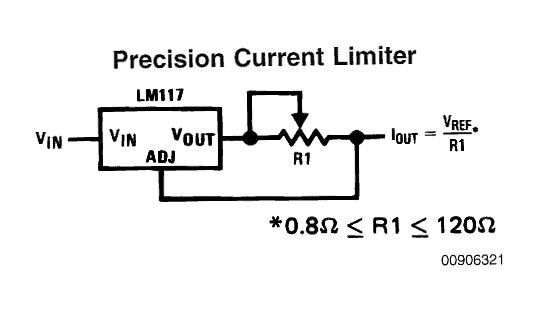

Papel del sensor de límite de corriente

Esto se hace introduciendo un resistencia de detección de corriente Rx , que transforma la corriente ascendente consumida por la carga en una diferencia de potencial proporcionalmente ascendente en sí misma.

El BC547 detecta esta diferencia de potencial y transfiere los datos al LED conectado, que en realidad es el LED dentro de un Optoacoplador LED / LDR hecho en casa de forma manual.

A medida que aumenta el brillo del LED en respuesta al aumento del consumo de corriente de una carga conectada, la resistencia LDR disminuye proporcionalmente.

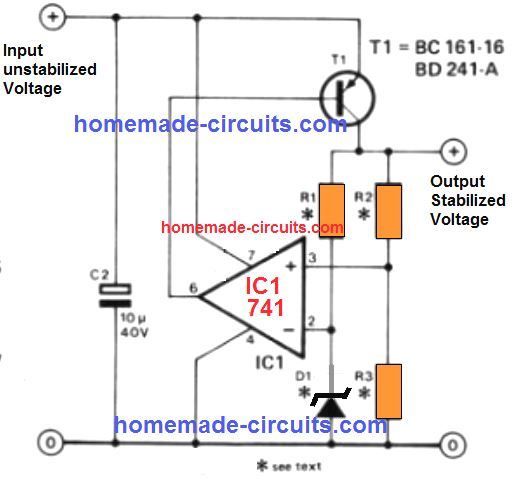

Se puede ver que el LDR forma parte de la red del divisor de potencial a través de la entrada no inversora de un Opamp, por lo tanto, cuando la resistencia del LDR cae, el potencial en el pin n. ° 3 del opamp aumenta, lo que a su vez provoca un voltaje ascendente correspondiente en la salida. del opamp.

Esto sucede porque el opamp está configurado como un circuito seguidor de voltaje, lo que significa que los datos de voltaje en su pin n. ° 3 se replicarán exactamente en su pin de salida n. ° 6 y de una manera amplificada.

Este voltaje en aumento correspondiente en el pin # 6 del amplificador operacional en respuesta al aumento de carga en el motor de inducción alimenta un potencial creciente en el pin # 5 del IC555. Esto, a su vez, hace que el PWM inicial más estrecho en el pin # 3 del IC 555 se haga más ancho.

Cuando esto sucede, los mosfets del inversor comienzan a conducir más corriente al transformador, lo que permite una potencia proporcionalmente mayor al motor de inducción, y el proceso permite que la carga funcione con más potencia y con una óptima

rendimiento.

A la inversa, tan pronto como se reduce la carga, la corriente a través de Rx también se reduce, lo que reduce el brillo del LED, y el potencial de salida de los opamps cae en consecuencia, lo que finalmente hace que el IC 555 reduzca su PWM para los mosfets y reduzca la entrada de energía a el transformador.

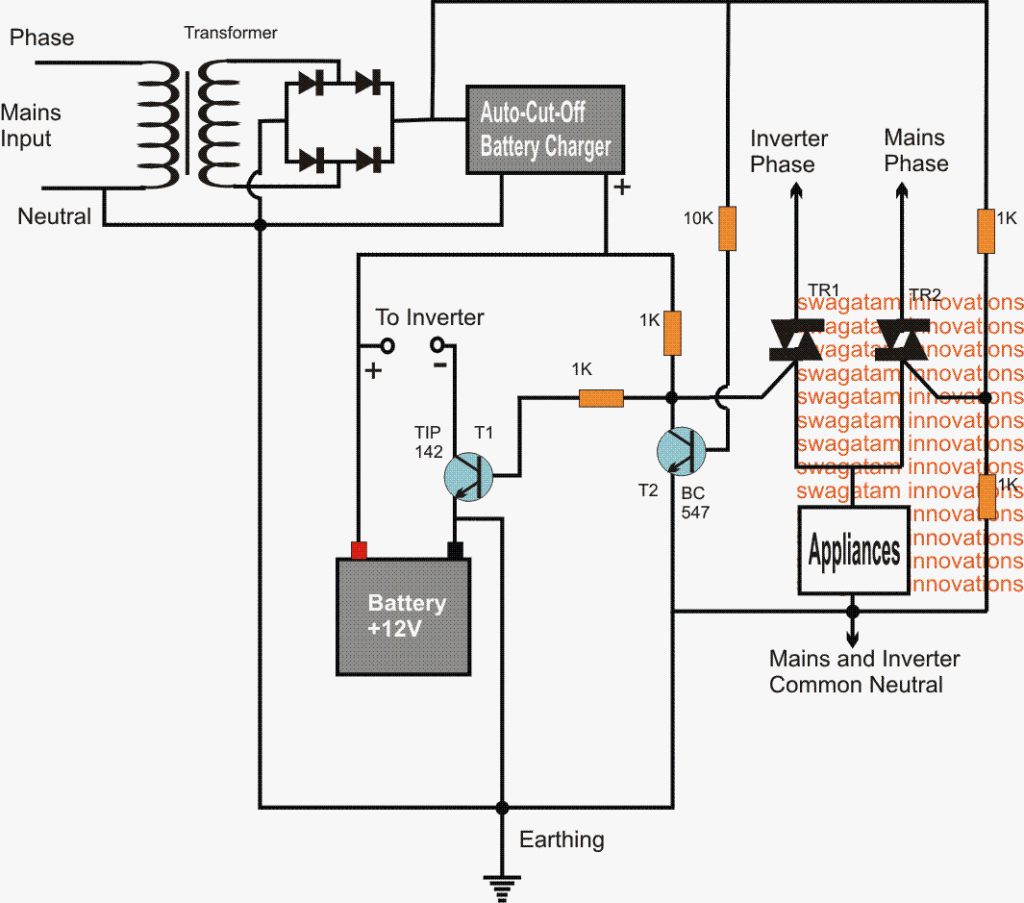

Uso del optimizador de par para motores de cinta de correr

El circuito optimizador de par explicado anteriormente para motores de inducción está diseñado para vehículos eléctricos, sin embargo, si está interesado en operar un motor de CC de alta potencia ordinario, como un motor del molino de la banda de rodadura , en ese caso la sección del transformador podría simplemente eliminarse, y el motor podría conectarse directamente como se indica en el siguiente diagrama:

Estoy seguro de que tendrá muchas preguntas preocupantes, así que no dude en presentarlas a través de sus valiosos comentarios. Todas sus consultas relacionadas serán respondidas lo antes posible

Artículo anterior: Circuito inversor de puente completo SG3525 Siguiente artículo: Circuito de interruptor de pestillo secuencial de 10 etapas