El sistema de control distribuido es el más popular y está especialmente diseñado con capacidades de diagnóstico y redundancia para mejorar la confiabilidad y el rendimiento del control. Ofrece una mayor flexibilidad para controlar dispositivos de campo discretos distribuidos y sus estaciones operativas.

En esta era de tecnología revolucionaria, el sistema de automatización industrial se ocupa de tecnologías avanzadas de control de automatización para tener un mejor rendimiento de control sobre procesos complejos.

Sistema de control distribuido

Para aumentar la confiabilidad, la productividad y la calidad mientras se minimiza el costo de producción, las industrias de control de procesos deben ser impulsadas por controladores integrados con alta capacidad de control distribuido.

¿Qué es un sistema de control distribuido?

Distributed Control System es un sistema de control especialmente diseñado que se utiliza para controlar aplicaciones complejas, grandes y distribuidas geográficamente en procesos industriales. En este, los controladores se distribuyen por toda el área de la planta.

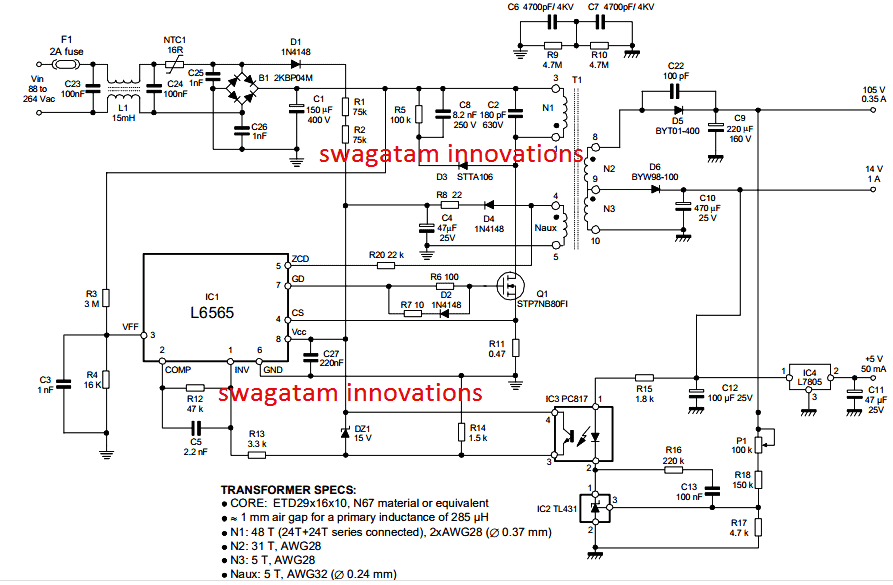

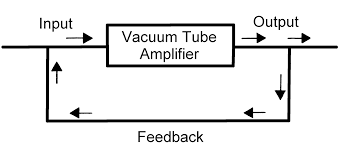

Estos controladores distribuidos están conectados tanto a los dispositivos de campo como a las PC operativas a través de redes de comunicación de alta velocidad como se muestra en la figura.

Los dispositivos de campo discretos, como sensores y actuadores, se conectan directamente a los módulos del controlador de entrada y salida a través de un bus de comunicación. Estos dispositivos de campo o instrumentos inteligentes son capaces de comunicarse con PLC u otros controladores mientras interactúan con parámetros del mundo real como temperatura, presión, etc.

Arquitectura DCS

Los controladores están distribuidos geográficamente en varias secciones del área de control y están conectados a estaciones operativas y de ingeniería que se utilizan para monitoreo de datos, registro de datos, alarmas y propósitos de control a través de otro bus de comunicación de alta velocidad.

Estos protocolos de comunicación son de diferentes tipos, como bus de campo de base, HART, Profibus, Modbus, etc. DCS proporciona información a múltiples pantallas para la interfaz de usuario.

4 elementos básicos del sistema de control distribuido

El sistema de control distribuido interactúa continuamente con los procesos en las aplicaciones de control de procesos y recibe instrucciones del operador. También facilita los puntos de ajuste variables y la apertura y cierre de válvulas para el control manual por parte del operador. Su interfaz hombre-máquina (HMI), placas frontales y visualización de tendencias brindan un monitoreo efectivo de los procesos industriales.

Elementos de DCS

PC de ingeniería o controlador

Este controlador es el controlador de supervisión de todos los controladores de procesamiento distribuidos. En este controlador se ejecutan algoritmos de control y configuración de varios dispositivos. La comunicación en red entre el procesamiento y la PC de ingeniería se puede implementar mediante configuraciones simplex o redundantes.

Controlador distribuido o unidad de control local

Puede colocarse cerca de dispositivos de campo (sensores y actuadores) o de ciertas ubicaciones donde estos dispositivos de campo están conectados a través del enlace de comunicación. Recibe las instrucciones de la estación de ingeniería como el punto de ajuste y otros parámetros y controla directamente los dispositivos de campo.

Puede detectar y controlar entradas / salidas analógicas y digitales mediante módulos de E / S analógicas y digitales. Estos módulos son ampliables según el número de entradas y salidas. Recopila la información de dispositivos de campo discretos y envía esta información a las estaciones operativas y de ingeniería.

En la figura anterior, los controladores AC 700F y AC 800F actúan como una interfaz de comunicación entre los dispositivos de campo y las estaciones de ingeniería. La mayoría de los casos actúan como control local de los instrumentos de campo.

Estación de operación o HMI

Se utiliza para monitorear todos los parámetros de la planta gráficamente y para registrar los datos en los sistemas de bases de datos de la planta. La visualización de tendencias de varios parámetros del proceso proporciona una visualización eficaz y una supervisión sencilla.

Estas estaciones operativas son de diferentes tipos, como algunas estaciones operativas (PC) que se utilizan para monitorear solo parámetros, algunas solo para visualización de tendencias, algunas para registro de datos y requisitos de alarma. Estos también se pueden configurar para tener capacidades de control.

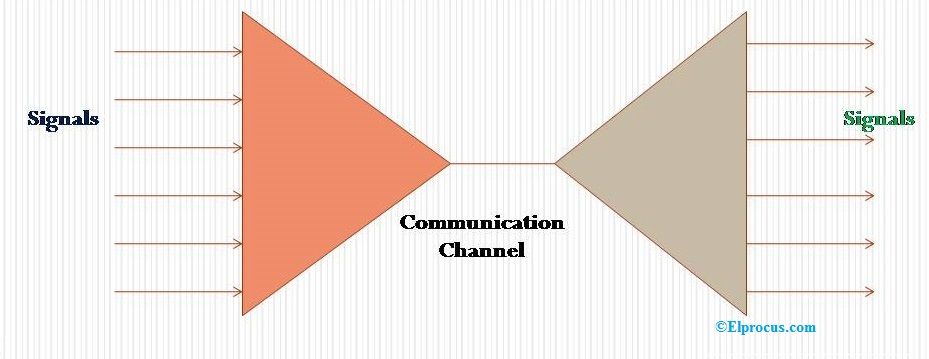

Medios de comunicación y protocolo

Los medios de comunicación consisten en cables de transmisión para transmitir los datos, como cables coaxiales, cables de cobre, cables de fibra óptica y, a veces, pueden ser inalámbricos. Protocolos de comunicación seleccionados dependen de la cantidad de dispositivos que se conectarán a esta red.

Por ejemplo, RS232 solo admite 2 dispositivos y Profibus para 126 dispositivos o nodos. Algunos de estos protocolos incluyen Ethernet, DeviceNet, el bus de campo de base, Modbus, CAN, etc.

En DCS, se utilizan dos o más protocolos de comunicación entre dos o más áreas, como entre dispositivos de control de campo y controladores distribuidos, y otro entre controladores distribuidos y estaciones de control de supervisión, como estaciones de operación e ingeniería.

7 características importantes de DCS

• Para manejar procesos complejos:

En la estructura de automatización de la fábrica, Controlador lógico de programación PLC se utiliza para controlar y supervisar los parámetros del proceso en requisitos de alta velocidad. Sin embargo, debido a la limitación de varios dispositivos de E / S, los PLC no pueden manejar estructuras complejas.

Manejo de procesos complejos

Por lo tanto, se prefiere DCS para aplicaciones de control complejas con más cantidad de E / S con controladores dedicados. Estos se utilizan en procesos de fabricación donde el diseño de múltiples productos se encuentra en múltiples procedimientos, como el control de procesos por lotes.

Redundancia del sistema:

Redundancia del sistema

DCS facilita la disponibilidad del sistema cuando es necesario mediante funciones redundantes en todos los niveles.

Reanudar el funcionamiento en estado estable después de cualquier interrupción, ya sea planificada o no, es algo mejor en comparación con otros dispositivos de control de automatización.

La redundancia aumenta la confiabilidad del sistema al mantener el funcionamiento del sistema de forma continua incluso en algunas anomalías mientras el sistema está en funcionamiento.

Muchos bloques de funciones predefinidos:

Bloque de función predefinido

DCS ofrece muchos algoritmos, más bibliotecas de aplicaciones estándar, funciones previamente probadas y predefinidas para hacer frente a grandes sistemas complejos. Esto hace que la programación para controlar varias aplicaciones sea fácil y requiera menos tiempo para programar y controlar.

Potentes lenguajes de programación:

Proporciona más lenguajes de programación como escalera, bloque de funciones, secuencial, etc. para crear programación personalizada según el interés del usuario.

HMI más sofisticado:

Similar a Sistema SCADA , DCS también puede monitorear y controlar a través de HMI (Interfaz Hombre-Máquina) que proporciona datos suficientes al operador para cargar varios procesos y actúa como el corazón del sistema. Pero este tipo de sistema de control industrial cubre grandes áreas geográficas, mientras que DCS cubre las áreas confinadas.

HMI sofisticado

DCS lleva toda la planta de proceso a la sala de control como una ventana de PC. Las tendencias, los registros y la representación gráfica de las HMI brindan una interfaz de usuario efectiva. El potente sistema de alarma de DCS ayuda a los operadores a responder más rápidamente a las condiciones de la planta

Plataforma escalable:

La estructura de DCS puede ser escalable en función del número de E / S de sistemas de servidores pequeños a grandes agregando más clientes y servidores en el sistema de comunicación y también agregando más módulos de E / S en controladores distribuidos.

Sistema de seguridad:

El acceso para controlar varios procesos conduce a la seguridad de la planta. El diseño DCS ofrece un sistema seguro perfecto para manejar las funciones del sistema para un mejor control de automatización de fábrica. La seguridad también se proporciona en diferentes niveles, como nivel de ingeniero, nivel de empresario, nivel de operador, etc.

Aplicación del sistema de control distribuido

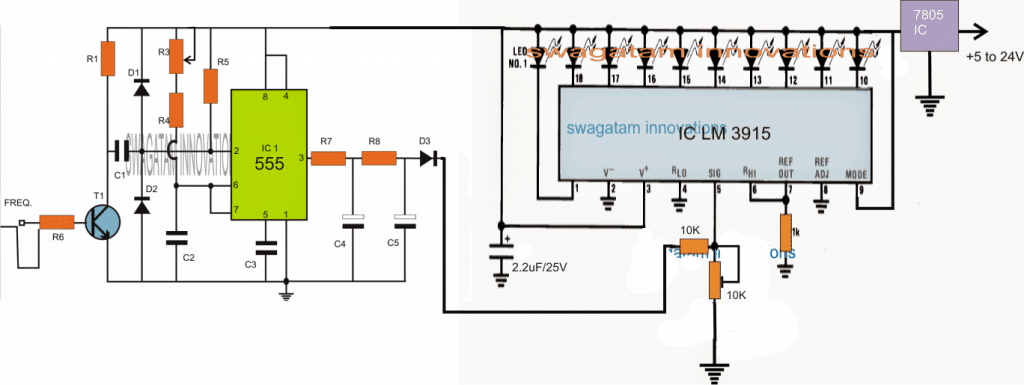

El sistema DCS se puede implementar en una aplicación simple como la gestión de carga utilizando una red de microcontroladores.

Aplicación de DCS

Aquí la entrada se da desde un teclado a un microcontrolador, que se comunica con los otros dos microcontroladores. Uno de los microcontroladores se utiliza para mostrar el estado del proceso y las cargas, mientras que el otro microcontrolador controla el controlador de relé. El controlador de relé, a su vez, impulsa el relé para operar la carga.

Espero que haya entendido el concepto de sistema de control distribuido y su importancia. Aquí hay una pregunta básica para usted: proporcione cualquier solicitud de un DCS que conozca.

Comparta sus ideas y sugerencias sobre este artículo en la sección de comentarios a continuación.

Créditos fotográficos:

Sistema de control distribuido (DCS) por hurón

Arquitectura DCS por servicios de plantas

Elementos de DCS por automatización

Estructura del complejo industrial por congatec

Redundancia del sistema por kepware

Bloque de funcionamiento predefinido por modo de rastreo

HMI sofocado por Tradeindia