Soldadura

La soldadura se realiza en construcciones electrónicas para unir los componentes con las pistas de la PCB. El rendimiento de trabajo del circuito depende de la precisión y perfección en la soldadura. Es un arte hacer un buen circuito. Soldar requiere habilidad y practicar los buenos métodos de soldadura le ayudará a hacer un buen circuito de trabajo. Aquí explica los métodos de una buena soldadura. La soldadura requiere soldador, cable de soldadura y fundente junto con un diagrama de distribución de componentes y PCB.

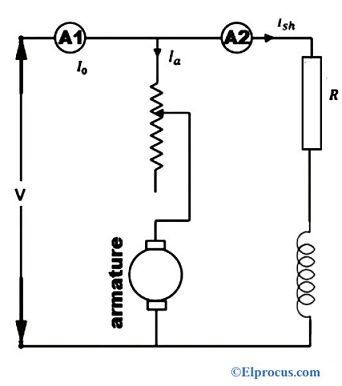

Selección de un buen soldador:

Soldador

La selección del soldador es muy importante. El soldador es el dispositivo eléctrico que calienta el cable de soldadura y hace la unión. Hay muchos tipos de soldadores disponibles, así que seleccione uno con 15-25 vatios. Si la potencia de la plancha es demasiado alta, puede destruir los componentes sensibles al calor o provocar el desprendimiento de las pistas de la PCB. Elija la plancha con un cable de 3 pines. La conexión a tierra es importante para eliminar la corriente parásita que se acumula en la punta de hierro. Esto es muy importante al soldar componentes sensibles a la electricidad estática como CMOS IC y MOSFET.

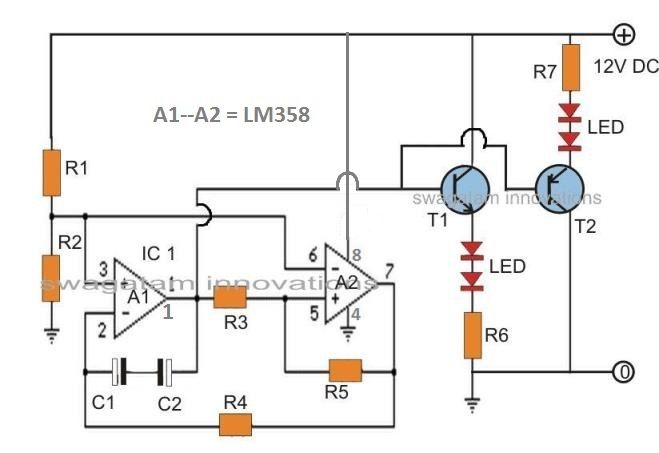

Utilice el mejor alambre de soldadura:

Plomo de soldadura

El cable de soldadura une firmemente los cables del componente con los contactos de la PCB. La calidad del cable de soldadura debe ser lo suficientemente buena como para que el proceso de soldadura sea perfecto. La soldadura con núcleo de colofonia es una buena opción. No utilice la soldadura de núcleo ácido que se utiliza para soldar contactos eléctricos y uniones metálicas de plomería, ya que el contenido de ácido corroerá las pistas de cobre de la PCB. Una buena soldadura contiene 60% de estaño y 40% de plomo. La soldadura con un diámetro de 0,75 a 1 mm es buena. Algunas marcas de soldadura contienen un núcleo de fundente en su interior.

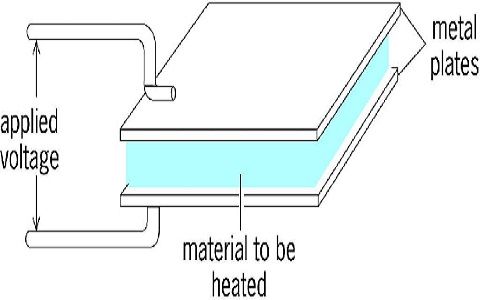

Utilice poco fundente de soldadura

Fundente de soldadura

El fundente de soldadura generalmente se aplica a las juntas de soldadura antes de soldar. El fundente reduce el punto de fusión del plomo para que el plomo de soldadura se derrita fácilmente y se extienda uniformemente en la junta de soldadura. El fundente de tipo líquido es mejor ya que no deja suciedad después de soldar. Los humos del fundente son tóxicos, así que realice el trabajo de soldadura en un lugar bien ventilado y use un extractor de aire en la habitación.

Una punta bien mantenida puede facilitar la soldadura

Una buena soldadura requiere una punta de cautín limpia. Si el soldador es uno recién comprado, primero aplique una capa de plomo antes de comenzar a soldar. Esto se llama Tinning, que ayudará a transferir el calor fácilmente. Después de un uso prolongado, la punta se ensuciará, lo que dificultará el proceso de soldadura. Entonces, antes de comenzar a soldar, limpie la punta con una lima o papel de lija y haga que brille. Después de limpiar, limpie la punta con un algodón húmedo o una esponja. Dado que el proceso de soldadura es intermitente, mantenga la punta del soldador en un disipador de calor. Se puede usar un portafusibles de porcelana viejo para esto o comprar un soporte para cautín con un disipador de calor.

Mire el siguiente video para obtener buenos conocimientos prácticos sobre el proceso de soldadura:

Principales consejos en el proceso de soldadura:

Los siguientes consejos le ayudarán a practicar buenos métodos de soldadura:

- Primero, limpie bien las juntas de la placa de circuito impreso con una hoja o un cuchillo para eliminar la suciedad y los materiales corroídos. Si la junta está sucia, las juntas de soldadura estarán sueltas.

- Limpie los cables de los componentes antes de colocarlos en la PCB.

- Los cables se proyectarán desde el lado de la pista de cobre de la PCB. Coloque resistencias que sobresalgan ligeramente de la superficie de la PCB para disipar el calor.

- Primero suelde resistencias, luego capacitores, diodos, etc. y finalmente transistores y circuitos integrados.

- Aplique muy poco fundente en las juntas de soldadura y realice la soldadura. El cable de soldadura y la punta de hierro deben estar en un ángulo de 45 grados para que la soldadura fluya fácilmente.

- No deje la punta del soldador más de 3 segundos en la junta de soldadura cuando suelde componentes CMOS.

- Después de soldar, revise las juntas de soldadura con cuidado. Use una lupa de mano si es necesario. Las juntas deben ser cónicas, uniformes y brillantes.

- Si la junta de soldadura está seca, eso afectará considerablemente el funcionamiento del circuito. Por lo tanto, vuelva a comprobar todas las uniones y vuelva a soldar si es necesario.

- La soldadura en frío es el término utilizado para describir las uniones de soldadura sin una conexión firme. La soldadura fría aparecerá como una bola sobre la junta de soldadura. Entonces, si parece eliminar el exceso de soldadura con la punta de hierro caliente.

- Recorte el exceso de cables de los componentes con una recortadora.

- Si se utilizan componentes sensibles a la estática, toque la punta del soldador con un objeto metálico antes de soldar para eliminar la carga estática acumulada en la punta.

- Los cables deben soldarse firmemente para evitar un contacto suelto. Antes de soldar los cables, limpie el cable desnudo con una cuchilla para eliminar el óxido o la suciedad. Aplique un poco de soldadura a la punta del alambre y realice la soldadura.

- Después de completar la soldadura, revise las uniones para ver si hay algún cortocircuito en los cables. Esto es esencial para los transistores y los circuitos integrados.

- Limpie el lado de soldadura de la PCB con una solución de limpieza de PCB o Spirit.

- Después de conectar la fuente de alimentación, simplemente toque los componentes. Si se desarrolla calor, desconecte la fuente de alimentación inmediatamente y verifique si hay algún cortocircuito.

- Si se utiliza CA en la PCB, no toque ningún punto cuando esté conectado a la red.

- Como medida de seguridad, use calzado para escombros durante la soldadura. Es mejor usar una lámina de plástico en el piso para que el pie descanse sobre la lámina aislada mientras suelda.

Consejos de seguridad para soldar:

Soldadura es una parte esencial de la construcción del circuito. La soldadura es el proceso mediante el cual dos partes metálicas se unen mediante una aleación de metal. La aleación de metal utilizada en la soldadura es una mezcla de plomo y estaño. Para que la soldadura se extienda uniformemente sobre las juntas, se aplica fundente de soldadura que elimina los restos de oxidación en las juntas metálicas y hace que se forme el contacto. El fundente también reduce el punto de fusión del plomo para facilitar la fusión. El proceso de soldadura requiere un cuidado adecuado para evitar situaciones peligrosas. Los siguientes son algunos de los posibles peligros durante la soldadura y los consejos para evitarlos.

Peligro de choque

El soldador es un dispositivo de CA que se utiliza para calentar la punta de hierro. Hay un elemento calefactor en la plancha que se calienta cuando pasa la corriente. Para conectar el soldador, es imprescindible un enchufe de tres clavijas con conexión a tierra adecuada. Compruebe la parte metálica de la plancha con un comprobador de CA para ver si hay fugas antes de usarla. También revise periódicamente el enchufe, el cable, etc. para detectar cualquier ruptura del aislamiento. Utilice siempre calzado de goma durante los trabajos de soldadura. Es mejor colocar una lámina de goma en el piso de la sala de trabajo para que los pies descansen sobre ella durante el trabajo.

Quema de piel

El soldador se calienta demasiado cuando está conectado a la red. Evite tocarlo con las partes del cuerpo para evitar quemaduras. El plomo fundido también causa quemaduras. Es mejor usar gafas durante la soldadura para proteger los ojos porque a veces la burbuja de soldadura puede explotar y existe la posibilidad de caer en los ojos.

Riesgos para la salud

El plomo y el fundente utilizados para soldar contienen materiales tóxicos que saldrán en forma de humos y gases. Cuando se calienta, el plomo de soldadura emitirá óxido de plomo que es altamente tóxico si se inhala en exceso. Una vez que ingresa al cuerpo, se absorbe a través de la membrana mucosa de los pulmones, el estómago y luego ingresa al torrente sanguíneo. Los síntomas del envenenamiento por plomo incluyen pérdida de apetito, indigestión, náuseas, vómitos, estreñimiento, dolor de cabeza, calambres abdominales, nerviosismo, insomnio, etc.

Plomo de soldadura

Flujo es el agente de limpieza que se utiliza junto con la soldadura para eliminar la oxidación de las juntas metálicas. Mejora el flujo general y la eficacia de la soldadura. El fundente comúnmente utilizado es el fundente a base de colofonia. Está elaborado a partir de extractos de savia de pino. La colofonía es el producto base del fundente. Es una colofonia translúcida de color ámbar que se obtiene cuando la trementina se destila de los pinos. Está compuesto por un 90% de resina ácida y un 10% de material neutro. Cuando se calienta el fundente, la colofonia genera humos que contienen aldehídos alifáticos como el formaldehído. También emite gases que contienen benceno, tolueno, fenol, alcohol isopropílico, etc. La inhalación de humos de fundente causa problemas a corto plazo como irritación de nariz, senos nasales, ojos y garganta, erupciones cutáneas y problemas a largo plazo como asma y dermatitis.

Fundente de soldadura

Para evitar los peligros para la salud de los humos tóxicos, es aconsejable realizar el trabajo de soldadura en un área bien ventilada, preferiblemente con un ventilador. También es mejor instalar un extractor de aire en la habitación. Si un sistema de escape local (un pequeño extractor instalado en la mesa de trabajo) está diseñado correctamente, capturará y controlar las partículas de plomo en o cerca de la fuente de generación.