En esta publicación investigamos qué es un motor BLDC y, posteriormente, aprendemos sobre el diseño de un circuito controlador de motor BLDC sin sensores.

Ventiladores de CPU BLDC

¿Ha visto esos ventiladores que se mueven rápidamente en las CPU, estabilizadores de voltaje, reproductores de DVD y otros equipos similares, que funcionan con la máxima eficiencia, consumiendo un mínimo de espacio, corriente y, sin embargo, pueden realizar las operaciones importantes estipuladas para el equipo en particular?

Sí, estas son todas las versiones modernas de ventiladores BLDC o los motores de CC sin escobillas que son muy superiores a los viejos motores tradicionales con escobillas.

Cortesía de imagen: https://en.wikipedia.org/wiki/Computer_fan#/media/File:Geh%C3%A4usel%C3%BCfter.jpg

Sin embargo, un motor BLDC requerirá un circuito de controlador sofisticado, y sí, todos estos ventiladores de CPU contienen estos módulos de controlador incorporados, aunque parecen fáciles de operar con una CC ordinaria, internamente el sistema ya está equipado con un circuito inteligente.

Controlador de motor BLDC

Aquí aprenderemos sobre uno de estos circuitos de controlador de motor BLDC inteligente, utilizando un solo chip DRV10963 para conducir cualquier motor BLDC pequeño con una eficiencia increíble, y más adelante en uno de los próximos artículos veremos cómo este circuito IC puede actualizarse para conducir incluso los potentes BLDC de alta corriente como los que son utilizado en cuadricópteros.

Pero antes de esto sería interesante aprender un poco sobre los motores BLDC.

Diferencia entre motores de CC con y sin escobillas

La diferencia entre un motor con escobillas y un motor sin escobillas y la tasa de eficiencia es bastante obvia.

Dado que los motores cepillados tienen la armadura enrollada en sí moviéndose entre imanes, tiene que emplear 'cepillos' (contactos de fricción) para que los terminales de la bobina móvil puedan recibir el voltaje de suministro de manera constante sin tener que llegar a la fuente de suministro ellos mismos, lo que de otro modo haría que el trabajar imposible y poner en peligro las operaciones.

En un motor sin escobillas, la bobina o el devanado nunca se mueve y es constante, aquí el rotor lleva un conjunto de imanes permanentes y gira bajo la influencia de los flujos magnéticos del devanado circundante.

Dado que el imán está libre de todas las molestias y puede funcionar sin involucrar terminales para administrar o recibir energía, puede funcionar sin esfuerzo, girando a una velocidad rápida y prácticamente a un nivel silencioso.

Pero hay una trampa aquí. Para hacer que un electroimán responda a los flujos de un imán permanente, es necesario que haya un cambio constante de fase o polos magnéticos, de modo que las dos contrapartes puedan reaccionar constantemente y pasar por una fuerza opuesta, liberando así la fuerza de torsión requerida sobre el rotor y ejecutar la rotación con el par resultante.

En un motor con escobillas, esto se vuelve más fácil debido a la naturaleza autoajustable de la bobina del inducido que puede girar y crear una fuerza magnética opuesta autosostenida y seguir girando sin necesidad de pulsos externos o procesamiento.

Sin embargo, en un BLDC esto se convierte en un problema, ya que el rotor del imán permanece 'desorientado' y requiere un comando magnético calculado del devanado para rotar de una manera significativa y no al azar.

Esa es exactamente la razón por la que todos los motores BLDC requieren obligatoriamente un circuito de controlador de motor para controlar los tres conjuntos distintos de devanados dentro del motor.

Por lo tanto, todos los BLDC son esencialmente motores trifásicos y requieren obligatoriamente 3 fases para producir el par de rotación en el rotor.

¿Qué hacen los controladores BLDC sin sensores?

El circuito impulsor de BLDC sin sensor simplemente electrifica los 3 juegos de bobinados de manera secuencial, de modo que el rotor magnético puede atravesar una fuerza opuesta constante que permite que el motor logre un par sostenido y una fuerza de rotación.

Pero esta alimentación secuencial del devanado BLDC por el circuito no se puede configurar simplemente al azar, tiene que ser en tándem o en respuesta a la posición de rotación del imán del rotor, de lo contrario, la implementación podría volverse loca y podríamos presenciar el eje del motor (rotor ) girando al azar, es decir, sacudiéndose entre un sentido de las agujas del reloj y un sentido contrario a las agujas del reloj sin una rotación sensible.

Por qué se utilizan sensores en motores BLDC

Por lo tanto, presentamos sensores colocados dentro de muchas variantes de motor BLDC, estos sensores (típicamente sensores de efecto Hall) 'comprenden' la posición cambiante de los polos magnéticos del imán del rotor, instruyen al circuito del procesador adjunto para electrificar el devanado correspondiente y ejecutar un movimiento de rotación con un par óptimo.

Los sensores de efecto Hall se emplean eficazmente en la mayoría de los motores BLDC que son de tamaño relativamente mayor, pero para motores más pequeños, como ventiladores de CPU, unidades de CPU, reproductores de DVD, ventiladores de extracción pequeños, motores utilizados en cuadricópteros, los sensores de efecto Hall pueden volverse inapropiados y por lo tanto se implementa un enfoque alternativo sin sensor.

Esto implica la explotación de la electricidad EMF trasera inherente del devanado, que se toma como fuente de referencia para procesar y electrificar los conjuntos relevantes de devanados y ejecutar el par de rotación.

Simulación de un movimiento de rotor BLDC

En la simulación cruda anterior podemos visualizar cómo el EMF de retorno liberado se toma como referencia y se utiliza para producir los pulsos de secuenciación para los siguientes conjuntos de devanados, imponiendo un par de rotación en el rotor de imán permanente central. Es posible que la simulación no sea la réplica exacta, sin embargo, da una idea aproximada del principio de funcionamiento.

Es interesante notar que el pulso se conmuta cuando el N / S del imán está exactamente en el centro del núcleo del devanado, lo que permite que el devanado se energice como N o S dependiendo de la polaridad del pulso y produzca una atracción y repulsión. fuerza sobre los imanes N / S, generando así el par requerido al máximo nivel posible.

Y esto, a su vez, es posible debido a la EMF trasera liberada mediante la conmutación del devanado anterior.

La discusión anterior aclara el funcionamiento de un motor BLDC sin sensor, ahora aprendamos cómo un circuito específico maneja la compleja ejecución anterior de una conmutación trifásica

Controlador BLDC DRV10963

Después de buscar en Google, encontré este circuito controlador BLDC sin sensores que usa un solo chip DRV10963 que emplea una cantidad insignificante de piezas en la configuración y, sin embargo, es capaz de implementar un procesamiento sofisticado para las acciones previstas.

El DRV10963 es un chip de última generación que está diseñado específicamente para operar motores BLDC sin sensor simplemente anticipando la EMF trasera del devanado del motor y entregando un comando preciso sobre el devanado y logrando un par de rotación óptimo sobre el rotor.

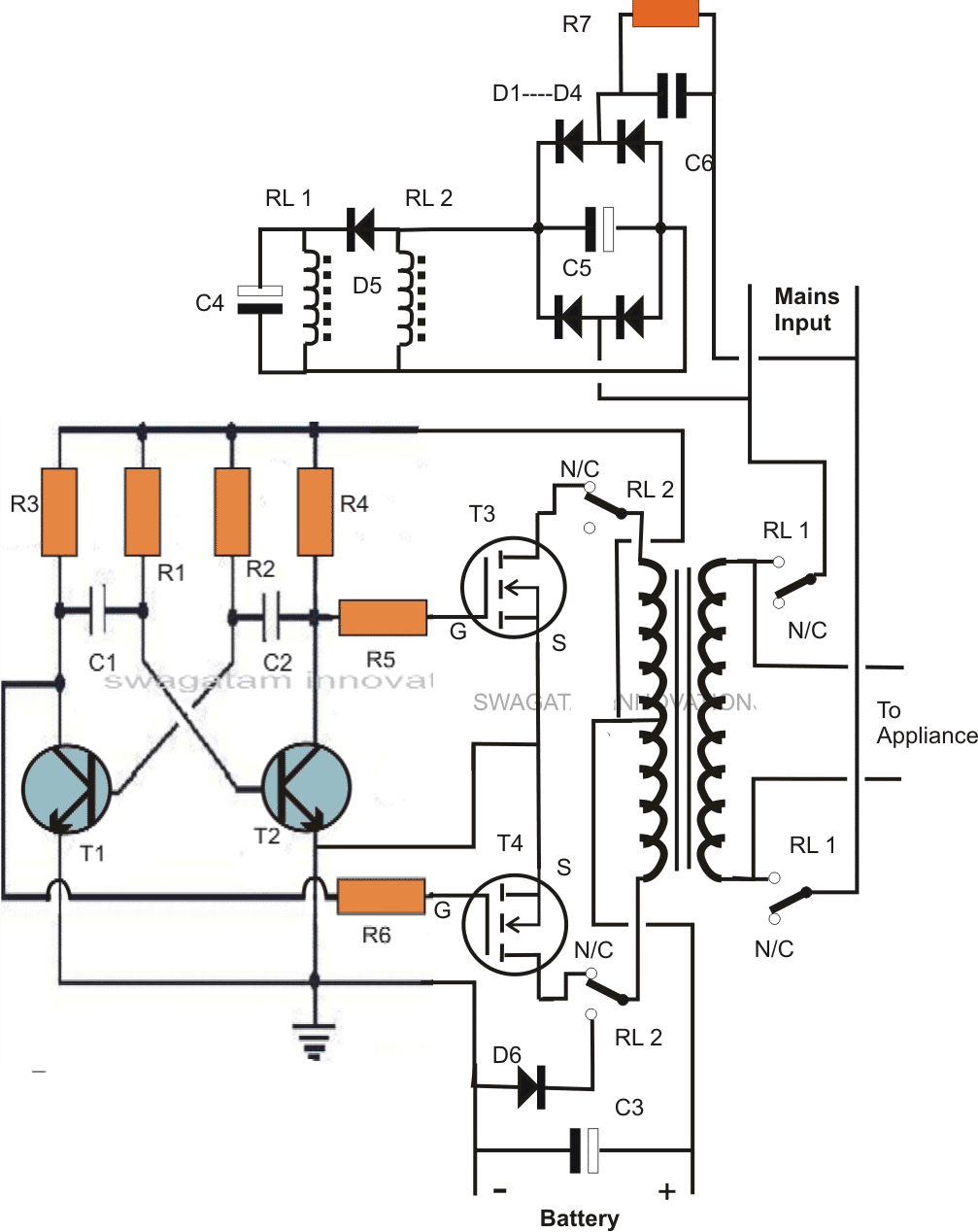

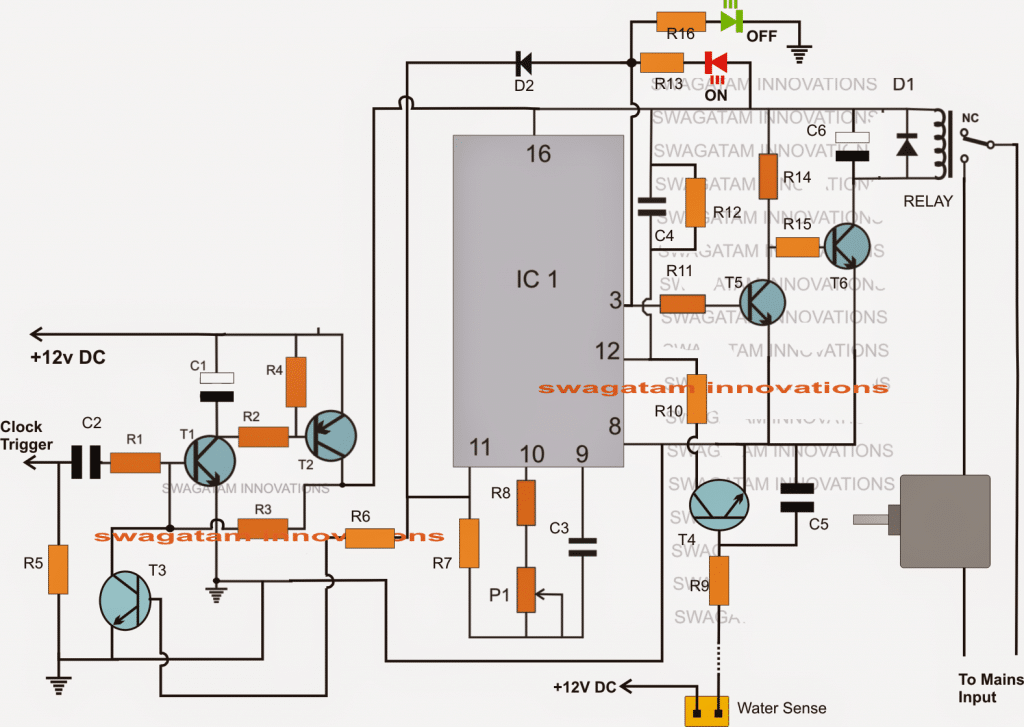

Diagrama de circuito

La imagen de arriba muestra el diseño simple del circuito que aparentemente no incluye nada más que el propio IC.

Los distintos pines se asignan para llevar a cabo las funciones especificadas, como el control de velocidad PWM del motor, el control de dirección, etc., simplemente alimentando los pines relevantes con los datos especificados desde una fuente externa.

La siguiente imagen muestra el paquete del chip, que parece un DIL IC de 10 pines, las diversas funciones de pinout del mismo se pueden estudiar a partir de los datos proporcionados en el diagrama:

Refiriéndose al diagrama de circuito del circuito controlador BLDC sin sensor propuesto como se presentó en el artículo anterior y también en la imagen del chip anterior, los detalles de los pines se pueden entender de la siguiente manera:

Detalles de los pines IC

FG = Es el pin indicador de velocidad del motor (salida), que está montado en un modo de colector abierto con un BJT interno.

Colector abierto significa que la salida en este pinout producirá los PWM negativos a través de lógicas de hundimiento a través del colector abierto y tierra, por lo tanto, para obtener una lectura válida, el usuario deberá conectar una resistencia pull up a través de este colector abierto y el suministro positivo (5V ) para lograr la indicación de velocidad en este pinout.

FGS = Es la entrada del selector del indicador de velocidad, lo que significa que aquí se puede introducir una lógica alta o baja para encender / apagar el pin indicador FG.

Vcc = El suministro positivo al IC para permitirle operar, no debe exceder los 5V.

W, U y V son las salidas trifásicas para el motor BLDC que se supone debe operar a través de este IC. Esto también actúa como entradas para detectar los pulsos EMF del motor para la conmutación sincronizada requerida de las bobinas del motor.

GND = Se refiere al pinout de suministro negativo del IC con respecto al pin Vdd.

FR = Ayuda a seleccionar o controlar la dirección del motor y puede cambiarse dinámicamente en cualquier momento una vez que el sistema está encendido, simplemente introduciendo una lógica externa alta o lógica baja.

PWM = Significa la entrada de control PWM de un generador de forma de onda PWM externo.

Esta entrada PWM puede ser variable para implementar el control de velocidad deseado del motor BLDC conectado.

El espacio punteado en el centro del chip indica la almohadilla térmica, que se puede sujetar o presionar con un disipador de calor para absorber la posible generación de calor en el chip mientras se usa con un motor BLDC cargado.

La discusión anterior establece el pinout o los detalles de conexión del chip DRV10963 del controlador del motor BLDC sin sensor, ahora analicemos la configuración interna y el funcionamiento del chip en detalle con la ayuda de los siguientes puntos:

Descripción del aparato

El DRV10963 es un operador de motor eléctrico trifásico sin sensor con MOSFET de potencia incorporados (puente H trifásico). Está diseñado para una mayor productividad, menor ruido y funciones de accionamiento del motor de recuento mínimo de material secundario. El exclusivo esquema de gestión sinusoidal de 180 ° sin ventanas sin sensores ofrece una eficiencia de desplazamiento del motor sin ruido.

El DRV10963 consta de una función de detección de bloqueo inteligente, junto con circuitos de seguridad incorporados adicionales para lograr un rendimiento seguro. El DRV10963 se puede encontrar en un empaque USON de 10 pines térmicamente eficiente con una alfombra térmica descubierta.

Cómo funciona el CI

El producto DRV10963 es un operador de motor sin sensor trifásico con MOSFET de potencia infundida, es

creado específicamente para un rendimiento superior, resonancia reducida y funciones de accionamiento del motor de recuento mínimo de piezas superficiales.

El principal plan de control sinusoidal de 180 ° sin ventana y sin sensor presenta un funcionamiento silencioso del motor al mantener la ondulación del par nominal estimulada eléctricamente. Tras la inicialización, el dispositivo DRV10963 hará girar el motor en el curso especificado a través del pin de entrada FR.

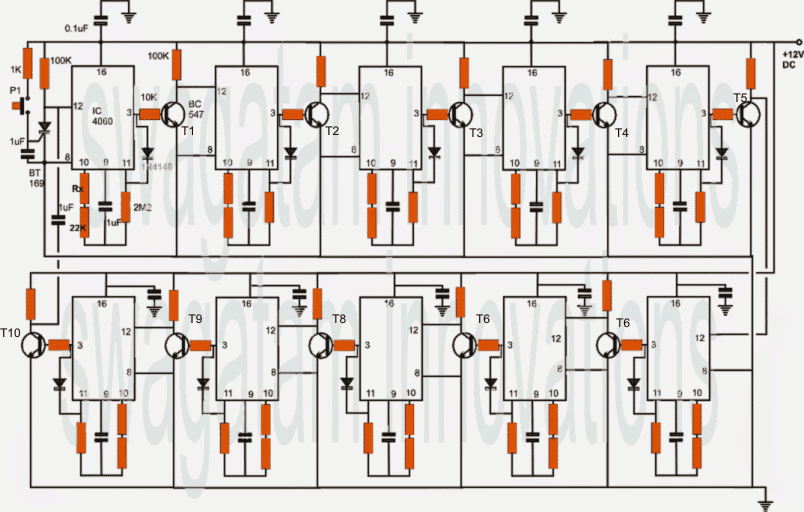

El chip DRV10963 funcionará como un motor BLDC trifásico haciendo uso de un plan de control sinusoidal.

La importancia de los voltajes de fase sinusoidal empleados depende del ciclo de trabajo del pin PWM. Mientras el motor se mueve, el DRV10963 IC entrega los datos de velocidad en el pin FG.

La unidad DRV10963 consta de una capacidad de detección de bloqueo inteligente. En el caso de que el motor se detenga por una presión extraña, el programa identificará el problema de bloqueo y tomará medidas para salvaguardarlo por sí solo junto con el motor.

El procedimiento particular del circuito de detección de bloqueo se describe en detalle en Detección de bloqueo. El DRV10963 IC además incluye múltiples circuitos de seguridad incorporados, por ejemplo, protección contra sobrecorriente, protección contra sobretensión, protección contra bajo voltaje y protección contra sobrecalentamiento.

Explicación característica

Entrada y control de velocidad

El DRV10963 presenta salidas PWM trifásicas de 25 kl-lz que pueden tener un porcentaje estándar de formas de onda sinusoidales de fase a fase. En caso de que se determine algún ciclo con respecto a tierra, es probable que la forma de onda detectada sea una sinusoide protegida PWM combinada con armónicos de tercer orden como se muestra en la Figura 2.

Esta estrategia de codificación agiliza las especificaciones del controlador por la razón de que probablemente habrá una salida de fase que podría estar a la par con cero.

La amplitud del resultado varía según el voltaje de suministro (VCC) y el ciclo de trabajo PWM obligatorio (PWM) como se define en la Ecuación 1 y se resalta en la Figura 3. La amplitud óptima se implementa una vez que el ciclo de trabajo PWM indicado es 100 POR CIENTO.

Vphpk = PWMdc>

La velocidad del motor no se regula directamente mediante el uso del PWM para regular la amplitud de los voltajes de fase que se utilizan para el motor.

El ciclo de trabajo de la entrada PWM se modifica en una cantidad digital de 9 bits (de 0 a 511).

La resolución de regulación es 1/512 == 0,2%. El analizador de ciclo de trabajo facilita una operación de intercambio de orden inicial entre el ciclo de trabajo de entrada y la figura digital de 9 bits.

Esto se destaca en la Figura 4, en la que r = 80 ms.

El rendimiento de intercambio entre el ciclo de trabajo ordenado PWM junto con la amplitud máxima de salida es variable en el dispositivo DRV10963.

La amplitud máxima del resultado se analiza en la Ecuación 1 cuando el comando PWM> ciclo de trabajo de funcionamiento mínimo. El ciclo de trabajo de operación más bajo a menudo se establece en posiblemente 13%, 10%, 5% o sin restricción mediante la configuración de OTP (MINOP_DC1: 0).

La Tabla 1 muestra las configuraciones recomendadas para el ciclo de trabajo de operación mínima.

Siempre que el ciclo de trabajo instruido por PWM sea menor que el ciclo de trabajo de funcionamiento más bajo y más del 1,5%, la salida se regulará en el ciclo de trabajo de funcionamiento mínimo. Siempre que el ciclo de trabajo de entrada esté por debajo del 1,5%, es probable que el dispositivo DRV10963 no ejecute la salida y se envíe al modo de espera.

Esto se puede ilustrar en la Figura 6.

Configuraciones rotacionales

El DRV10963 arrancará el motor mediante una técnica que se detalla en detalle en la Figura 7.

El gráfico de inicialización del motor consta de alternativas configurables del dispositivo para el límite de cambio de bucle abierto a bucle cerrado (HOW.), El tiempo de alineación (TAHQH) y la velocidad de aceleración (RACE).

Para alinear el rotor con la lógica de conmutación, el DRV10963 ejecuta un ciclo de trabajo del x% en las fases V y W al mismo tiempo que controla la fase U en GND.

Este escenario se mantiene durante TAIign segundos. El x% de significancia se identifica por el voltaje VCC (como se muestra en la Tabla 2) para mantener un par de rotación amplio en varios voltajes de suministro diferentes.

A medida que se logra la secuencia de alineación, el motor se ve obligado a acelerar colocando voltajes de fase sinusoidal con niveles máximos como se ilustra en la Tabla 2 y aumentando mediante el rango de conmutación a una tasa de expansión representada por RACE hasta que el nivel de conmutación crece a Hom ., Hz.

Tan pronto como se llega a este límite, el DRV'10963 se convierte en modo de bucle cerrado mediante el cual el algoritmo de control incorporado reconoce la progresión del accionamiento de conmutación, mientras que el voltaje empleado se identifica mediante la entrada del ciclo de trabajo obligatorio de PWM.

El límite de cambio de bucle abierto a bucle cerrado (Hom), el tiempo de alineación (TAHQH) y la velocidad de aceleración (RACE) se pueden configurar a través de configuraciones OTP.

La selección del umbral de transferencia (CÓMO) se aprueba típicamente mediante evaluación de prueba y error. El objetivo sería preferir una tolerancia de traspaso que pudiera ser lo más pequeña posible y que permita al motor cambiar sin esfuerzo y fielmente entre la aceleración de bucle abierto y la aceleración de bucle cerrado.

Los motores de velocidad aumentada comúnmente (velocidad máxima) necesitan una tolerancia de transferencia superior debido al hecho de que los motores de velocidad elevada comprenden un Kt reducido y por lo tanto un BEMF más asequible.

La Tabla 3 muestra las preferencias configurables para la tolerancia de transferencia. Se ha demostrado que la velocidad más alta en Hz eléctricos es una referencia para ayudar a elegir la velocidad de transferencia deseable para una presentación específica.

La elección del tiempo de alineación (TAHQH) y la tasa de aceleración (RACE) puede depender incluso de un examen de prueba y error.

Los motores con mayor inercia normalmente exigen un tiempo de alineación prolongado y una tasa de aceleración más lenta en contraste con los motores con baja inercia que comúnmente exigen un tiempo de alineación más breve junto con un porcentaje de aceleración más rápido. Las compensaciones del programa deben implementarse para capitalizar la estabilidad del lanzamiento en lugar de rotar el período.

TI respalda comenzar con la decisión de las configuraciones menos intensas (RACE más lento y Tmign significativo) para comprometer el tiempo de torsión en apoyo de la tasa máxima de cumplimiento.

Tan pronto como se confirme que el equipo funciona concienzudamente, las configuraciones extra enérgicas (mayor RACC y menor TAHQH) pueden usarse para disminuir el momento de activación y al mismo tiempo realizar un seguimiento cauteloso de la tasa de cumplimiento.

La Tabla 4 muestra los ajustes configurables para TA'g ,, y RACE.

La parte restante de la explicación con respecto a este CI BLDC sin sensor se proporciona en esta hoja de datos original

No dude en comentar para saber más sobre los detalles del circuito del controlador del motor BLDC sin sensores discutidos anteriormente.

Artículo anterior: Circuito de fuente de alimentación de mochila LED de 12 V Siguiente artículo: Circuito de control remoto Quadcopter sin MCU