Si está buscando una opción para reemplazar el transformador de soldadura convencional, el inversor de soldadura es la mejor opción. El inversor de soldadura es útil y funciona con corriente continua. El control de corriente se mantiene mediante potenciómetro.

Por: Dhrubajyoti Biswas

Uso de topología de dos conmutadores

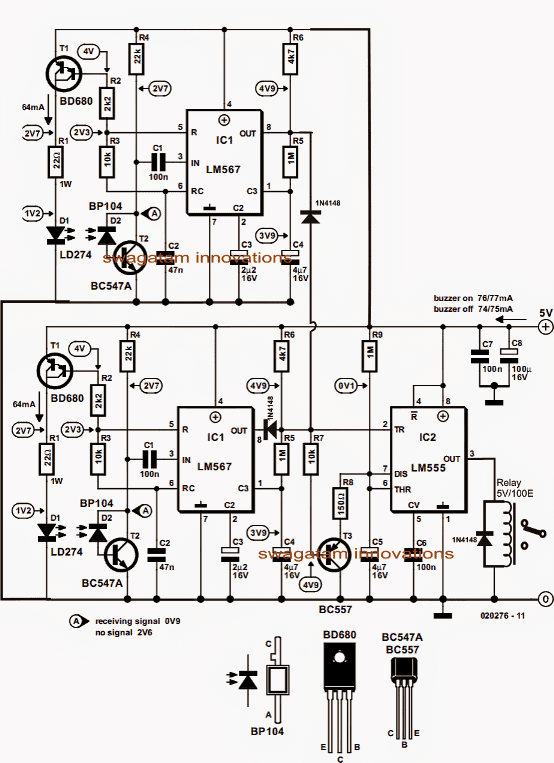

Al desarrollar un inversor de soldadura, apliqué un inversor delantero con topología de dos interruptores. Aquí, el voltaje de la línea de entrada atraviesa el filtro EMI y se suaviza aún más con gran capacidad.

Sin embargo, como el pulso de corriente de encendido tiende a ser alto, es necesario la presencia de un circuito de arranque suave. Como la conmutación está ENCENDIDA y los condensadores del filtro primario se cargan a través de resistencias, la potencia se pone a cero aún más encendiendo el relé.

En el momento en que se cambia la energía, los transistores IGBT se usan y se aplican a través del transformador de accionamiento de puerta delantera TR2 y luego se configura el circuito con la ayuda de los reguladores IC 7812.

Uso de IC UC3844 para control PWM

El circuito de control utilizado en este escenario es UC3844, que es muy similar a UC3842 con límite de ancho de pulso al 50% y frecuencia de trabajo a 42 kHz.

El circuito de control toma la energía de una fuente auxiliar de 17V. Debido a las altas corrientes, la realimentación de corriente utiliza un transformador Tr3.

El voltaje del registro de detección 4R7 / 2W es más o menos igual a la salida de corriente. La corriente de salida se puede controlar aún más mediante el potenciómetro P1. Su función es medir el punto de umbral de la retroalimentación y el voltaje de umbral del pin 3 de UC3844 es de 1V.

Un aspecto importante del semiconductor de potencia es que necesita refrigeración y la mayor parte del calor generado se expulsa por los diodos de salida.

El diodo superior que consta de 2x DSEI60-06A debe tener la capacidad de manejar la corriente a un promedio de 50A y una pérdida de hasta 80W.

El diodo inferior, es decir, STTH200L06TV1, también debe tener una corriente promedio de 100 A y una pérdida de hasta 120 W. Por otro lado, la pérdida máxima total del rectificador secundario es de 140 W. El estrangulador de salida L1 está conectado además con el riel negativo.

Este es un buen escenario ya que el disipador de calor no tiene voltaje de alta frecuencia. Otra opción es utilizar diodos FES16JT o MUR1560.

Sin embargo, es importante considerar que el flujo de corriente máximo del diodo inferior es el doble de la corriente que el del diodo superior.

Cálculo de la pérdida de IGBT

De hecho, calcular la pérdida de IGBT es un procedimiento complejo, ya que además de las pérdidas conductoras, la pérdida de conmutación también es otro factor.

Además, cada transistor pierde alrededor de 50W. El puente rectificador también pierde potencia hasta 30 W y se coloca en el mismo disipador de calor que IGBT junto con el diodo de reinicio UG5JT.

También existe la opción de reemplazar UG5JT con FES16JT o MUR1560. La pérdida de potencia de los diodos de reinicio también depende de la forma en que se construye Tr1, aunque la pérdida es menor en comparación con la pérdida de potencia del IGBT. El puente rectificador también representa una pérdida de energía de alrededor de 30W.

Además, al preparar el sistema, es importante recordar escalar el factor de carga máximo del inversor de soldadura. Según la medición, puede estar listo para seleccionar el tamaño correcto del calibre de bobinado, disipador de calor, etc.

Otra buena opción es agregar un ventilador, ya que controlará el calor.

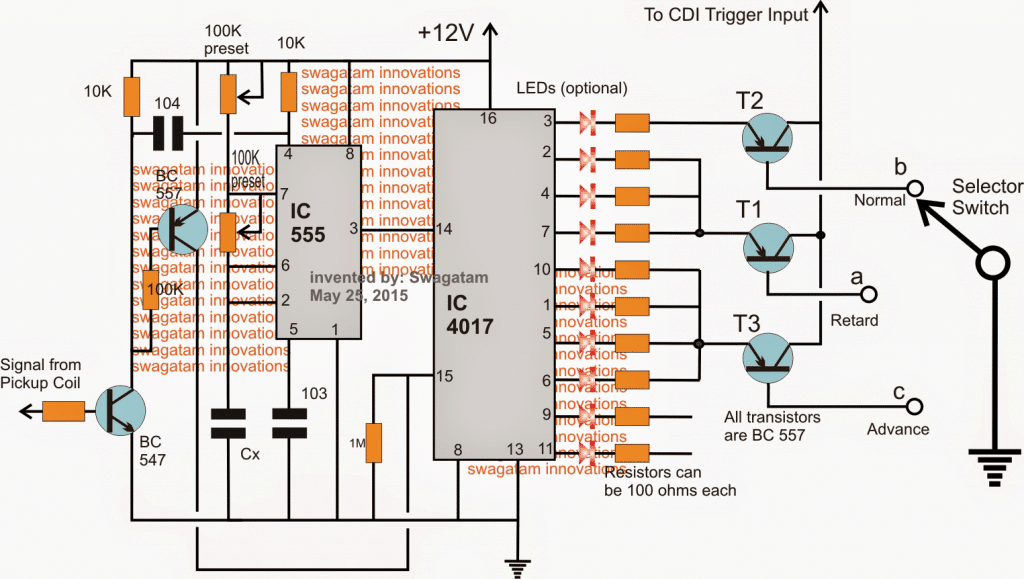

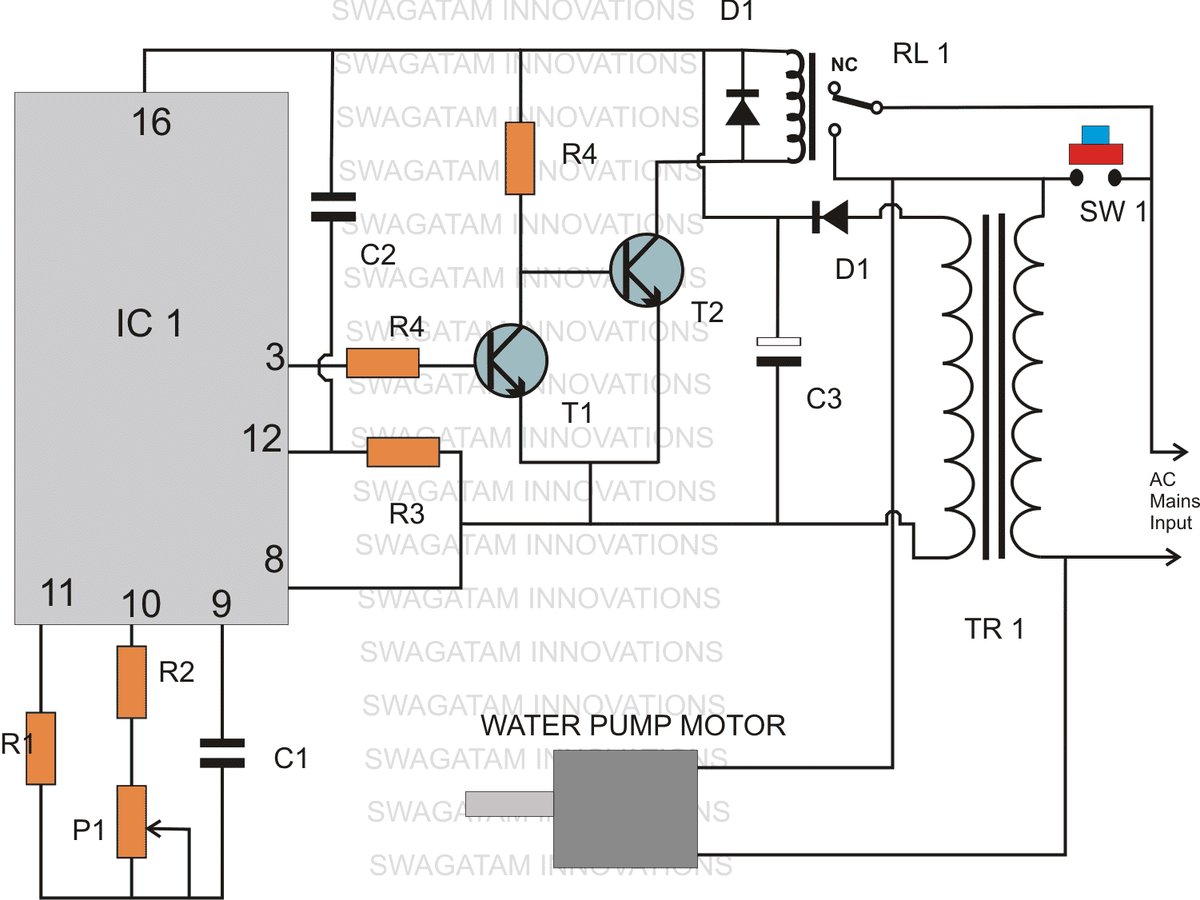

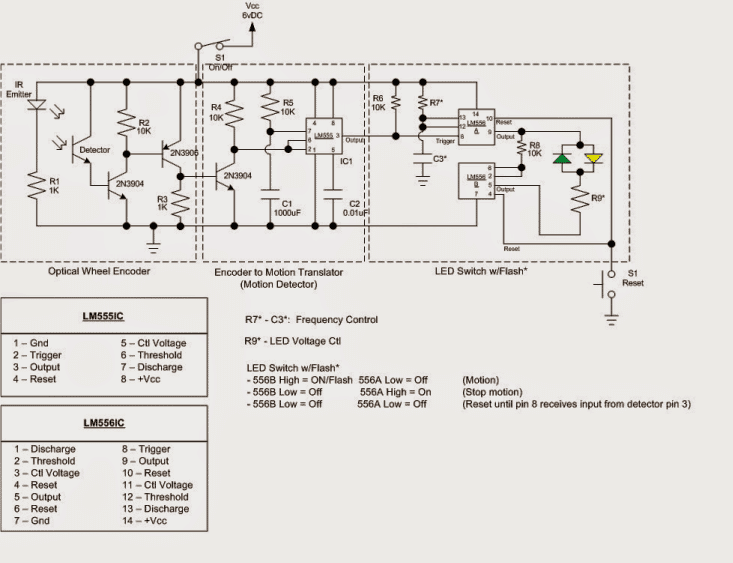

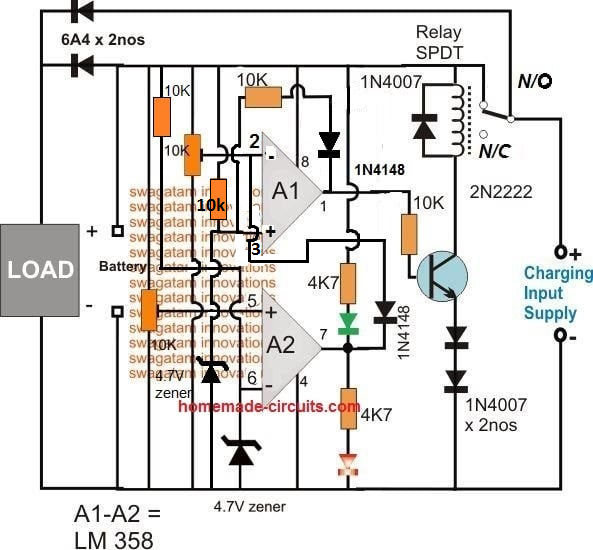

Diagrama de circuito

Detalles del bobinado del transformador

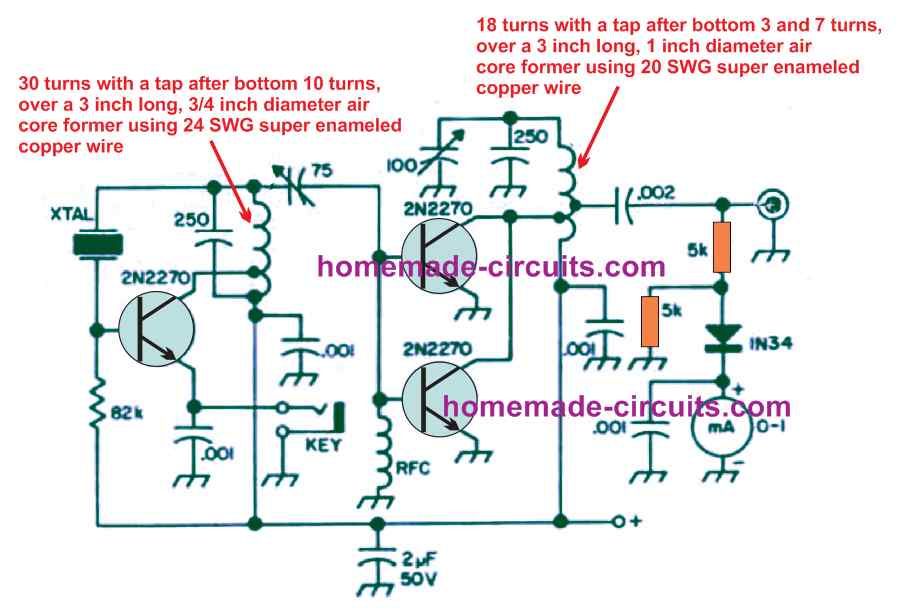

El transformador de conmutación Tr1 tiene dos núcleos de ferrita EE heridos y ambos tienen la sección de columna central de 16x20mm.

Por lo tanto, la sección transversal total se calcula en 16x40 mm. Se debe tener cuidado de no dejar espacio de aire en el área del núcleo.

Una buena opción sería utilizar un devanado primario de 20 vueltas hiriéndolo con 14 hilos de 0,5 mm de diámetro.

El devanado secundario en cambio tiene seis tiras de cobre de 36x0,55 mm. El transformador de avance Tr2, que está diseñado con baja inductancia parásita, sigue el procedimiento de devanado trifilar con tres hilos aislados trenzados de 0,3 mm de diámetro y los devanados de 14 vueltas.

La sección del núcleo está hecha de H22 con el diámetro de la columna central de 16 mm y no deja huecos.

El transformador de corriente Tr3 está hecho de inductancias de supresión de EMI. Mientras que el primario tiene solo 1 vuelta, el secundario está herido con 75 vueltas de cable de 0,4 mm.

Un tema importante es mantener la polaridad de los devanados. Mientras que L1 tiene un núcleo de ferrita EE, la columna central tiene una sección transversal de 16x20 mm con 11 vueltas de tira de cobre de 36x0,5 mm.

Además, el espacio de aire total y el circuito magnético se establecen en 10 mm y su inductancia es de 12uH cca.

La retroalimentación de voltaje no obstaculiza realmente la soldadura, pero seguramente afecta el consumo y la pérdida de calor cuando está en modo inactivo. El uso de retroalimentación de voltaje es bastante importante debido al alto voltaje de alrededor de 1000V.

Además, el controlador PWM está funcionando a un ciclo de trabajo máximo, lo que aumenta la tasa de consumo de energía y también los componentes de calefacción.

Los 310 V CC se pueden extraer de la red eléctrica 220 V después de la rectificación a través de una red de puente y la filtración a través de un par de condensadores electrolíticos de 10 uF / 400 V.

El suministro de 12 V se puede obtener de una unidad adaptadora de 12 V ya preparada o se puede construir en casa con la ayuda de la información proporcionada. aquí :

Circuito de soldadura de aluminio

Esta solicitud me la envió uno de los lectores dedicados de este blog, el Sr. José. Aquí están los detalles del requisito:

Mi máquina de soldar Fronius-TP1400 es completamente funcional y no tengo ningún interés en cambiar su configuración. Esta máquina que tiene una edad es la primera generación de máquinas inverter.

Es un dispositivo básico para soldar con electrodo revestido (soldadura MMA) o gas de arco de tungsteno (soldadura TIG). Un interruptor permite elegir.

Este dispositivo solo proporciona corriente continua, esto es muy apropiado para una gran cantidad de metales a soldar.

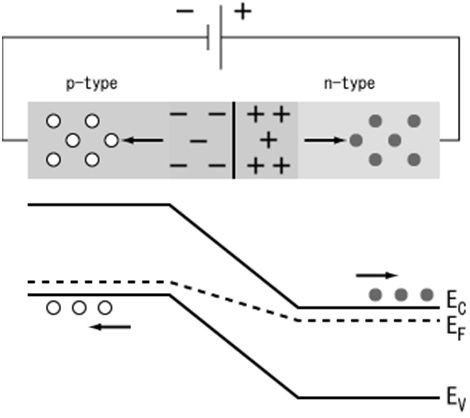

Existen unos pocos metales como el aluminio que debido a su rápida corrosión en contacto con el medio ambiente, es necesario utilizar corriente alterna pulsante (onda cuadrada de 100 a 300 Hz) esto facilita la eliminación de la corrosión en ciclos con polaridad invertida y girar el derritiéndose en los ciclos de polaridad directa.

Existe la creencia de que el aluminio no se oxida, pero es incorrecta, lo que pasa es que en el momento cero que recibe el contacto con el aire se produce una fina capa de oxidación, y que a partir de entonces lo preserva de la siguiente oxidación posterior. Esta fina capa complica el trabajo de soldadura por eso se utiliza corriente alterna.

Mi deseo es hacer un dispositivo que lo conecte entre los terminales de mi máquina de soldar CC y la Antorcha para obtener esa corriente CA en la Antorcha.

Aquí es donde tengo dificultades, al momento de construir ese dispositivo convertidor CC a CA. Me gusta la electrónica pero no soy un experto.

Entonces entiendo perfectamente la teoría, miro el HIP4080 IC o una hoja de datos similar para ver que es posible aplicarla a mi proyecto.

Pero mi gran dificultad es que no hago el cálculo necesario de los valores de los componentes. Quizás haya algún esquema que se pueda aplicar o adaptar, no lo encuentro en internet y no sé dónde buscar, por eso pido tu ayuda.

El diseño

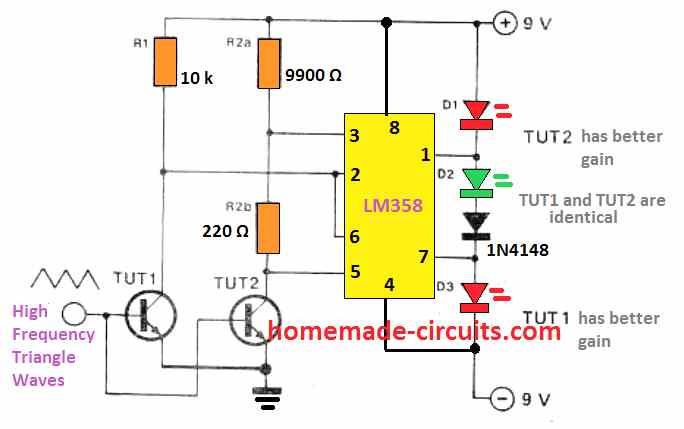

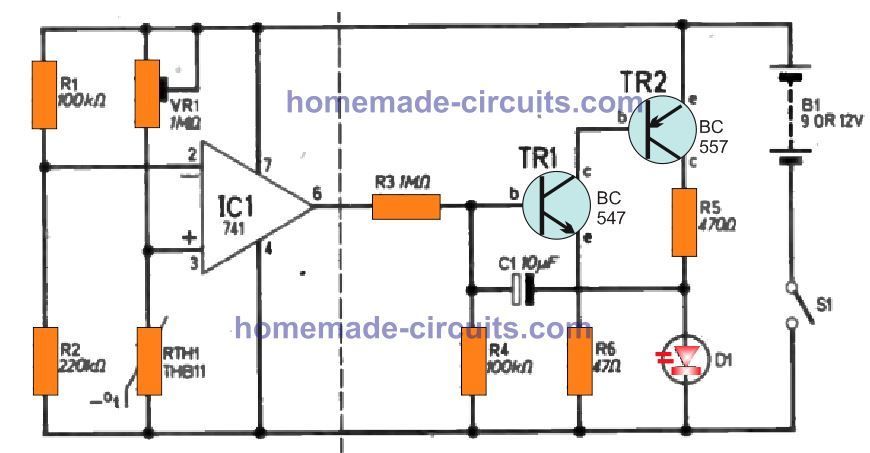

Para asegurar que el proceso de soldadura sea capaz de eliminar la superficie oxidada de un aluminio y hacer cumplir una junta de soldadura efectiva, la varilla de soldadura existente y la placa de aluminio podrían integrarse con una etapa de controlador de puente completo, como se muestra a continuación:

El Rt, Ct podría calcularse con un poco de prueba y error para que los mosfets oscilen a cualquier frecuencia entre 100 y 500 Hz. Para obtener la fórmula exacta, puede consultar Este artículo .

La entrada de 15 V se puede suministrar desde cualquier unidad adaptadora de 12 V o 15 V CA a CC.

Artículo anterior: Circuito controlador de intensidad LED variable Siguiente artículo: Circuito transformador de lámpara halógena SMPS