En automóviles o automóviles, los LED se han convertido en la opción preferida de iluminación. Ya sean las luces traseras traseras o los indicadores del grupo, como se indica en la Figura 1 a continuación, todos incorporan LED en la actualidad. Sus dimensiones compactas ayudan a la versatilidad en el diseño y ofrecen la posibilidad de ser tan duraderas como la esperanza de vida del vehículo.

Figura 1

Por otro lado, aunque los LED son dispositivos altamente eficientes, son vulnerables al deterioro de los parámetros de voltaje, corriente y temperatura no regulados, particularmente en el severo ecosistema automotriz.

Para poder mejorar la eficiencia y la permanencia de la luz LED, Diseño de circuito de controlador LED exige un análisis cauteloso.

Los circuitos electrónicos que se aplican como controladores LED utilizan fundamentalmente transistores. Una topología de circuito estándar que se usa con frecuencia en los controladores de LED es la topología lineal, donde el transistor está diseñado para funcionar dentro de la región lineal.

Esta topología nos da la opción de realizar circuitos de controlador a través de transistores solamente o utilizando circuitos integrados especializados con transistores integrados y funciones adicionales de mejora de LED.

En aplicaciones discretas, los transistores de unión bipolar (BJT), que son productos básicos muy accesibles, tienden a ser los favoritos.

A pesar de que los BJT son fáciles de configurar desde el punto de vista del circuito, se pueden encontrar complicaciones importantes al crear una solución total de controlador LED que cumpla con la precisión del control actual, la dimensión de la PCB, la gestión del calor y el diagnóstico de fallas, que son algunos requisitos previos importantes en todo todo el rango de temperatura y voltaje de suministro de trabajo.

Además, como el aumenta la cantidad de LED , el diseño de circuitos que utiliza etapas BJT discretas se vuelve aún más sofisticado.

Comparado con partes discretas, aplicando Alternativas basadas en IC parecen ser más convenientes con respecto a la disposición del circuito, pero adicionalmente los procedimientos de diseño y evaluación.

Además de eso, el remedio general quizás sea incluso más asequible.

Parámetros para diseñar controladores LED para automóviles

Por lo tanto, al diseñar circuitos de controladores LED para un iluminación automotriz aplicación, es esencial contemplar puntos focales LED, evaluar alternativas de diseño de circuitos y factores en las demandas del sistema.

Un LED es en realidad un diodo de unión de tipo P tipo N (PN) que permite que la corriente se mueva a través de él solo en una sola dirección. La corriente comienza a fluir tan pronto como el voltaje a través del LED alcanza el voltaje directo mínimo (VF).

El nivel de iluminación o el brillo de un LED está determinado por la corriente directa (IF), mientras que la cantidad de corriente que consume un LED depende del voltaje aplicado a través del LED.

Aunque el brillo del LED y la corriente directa IF están relacionados linealmente, incluso un ligero aumento en la tensión directa VF a través del LED puede desencadenar una escalada rápida en la entrada de corriente del LED.

Los LED con diferentes especificaciones de color tienen diferentes especificaciones de VF e IF debido a sus ingredientes semiconductores específicos (Figura 2). Es necesario tener en cuenta las especificaciones de la hoja de datos de cada LED, específicamente al aplicar LED de diferentes colores dentro de un solo circuito.

Figura 2

Por ejemplo, al desarrollar con iluminación rojo-verde-azul (RGB) , un LED rojo puede venir con un voltaje directo de alrededor de 2 V, mientras que lo mismo para un LED azul y verde podría estar alrededor de 3 a 4 V.

Teniendo en cuenta que está operando estos LED con una única fuente de voltaje común, es posible que necesite un resistencia limitadora de corriente para cada uno de los LED de colores, para evitar su deterioro.

Eficiencia térmica y energética

Además de los parámetros de voltaje y corriente de suministro, la temperatura y la eficiencia energética también exigen un análisis cuidadoso. Aunque la mayor parte de la corriente aplicada a través de un LED se convierte en luz LED, una pequeña cantidad de energía se convierte en calor dentro de la unión PN del dispositivo.

La temperatura generada a través de una unión de LED podría verse seriamente afectada por algunos parámetros externos como:

- por la temperatura atmosférica (TA),

- por la resistencia térmica entre la unión del LED y el aire ambiente (RθJA),

- y por la disipación de potencia (PD).

La siguiente Ecuación 1 revela la especificación de disipación de potencia PD de un LED:

PD = VF × SI ------------ Ecuación # 1

Con la ayuda de lo anterior, podemos derivar aún más la siguiente ecuación que calcula la temperatura de unión (TJ) de un LED:

TJ = TA + RθJA × PD ---------- Eq # 2

Es esencial determinar el TJ no solo bajo condiciones normales de trabajo, sino también bajo una temperatura ambiente máxima absoluta TA del diseño, con respecto a las preocupaciones del peor escenario posible.

A medida que aumenta la temperatura de unión del LED TJ, su eficiencia de trabajo se deteriora. La corriente directa de FI de un LED y la temperatura de unión TJ deben permanecer por debajo de sus valores máximos absolutos, según la clasificación de las hojas de datos, para proteger contra la destrucción (Figura 3).

Figura 3

Además de los LED, también debe tener en cuenta la eficiencia energética de las resistencias y los elementos impulsores como los BJT y los amplificadores operacionales (amplificadores operacionales), específicamente a medida que aumenta la cantidad de componentes discretos.

La eficiencia energética inadecuada de las etapas del controlador, el período de tiempo de encendido del LED y / o la temperatura ambiente, todos estos factores pueden provocar un aumento de la temperatura del dispositivo, lo que influye en la salida de corriente del controlador BJT y reduce la caída de VF de los LED. .

A medida que el aumento de temperatura reduce la caída de voltaje directo de los LED, la tasa de consumo de corriente del LED aumenta, lo que conduce a una disipación de potencia PD y una temperatura proporcionalmente mayores, y esto provoca una mayor reducción en la caída de voltaje directo VF del LED.

Este ciclo de un aumento continuo de temperatura, también conocido como 'fuga térmica', obliga a los LED a funcionar por encima de su temperatura de funcionamiento óptima, lo que provoca una rápida degradación y, en algún momento, una falla del dispositivo, debido a un mayor nivel de consumo de FI .

Controladores LED lineales

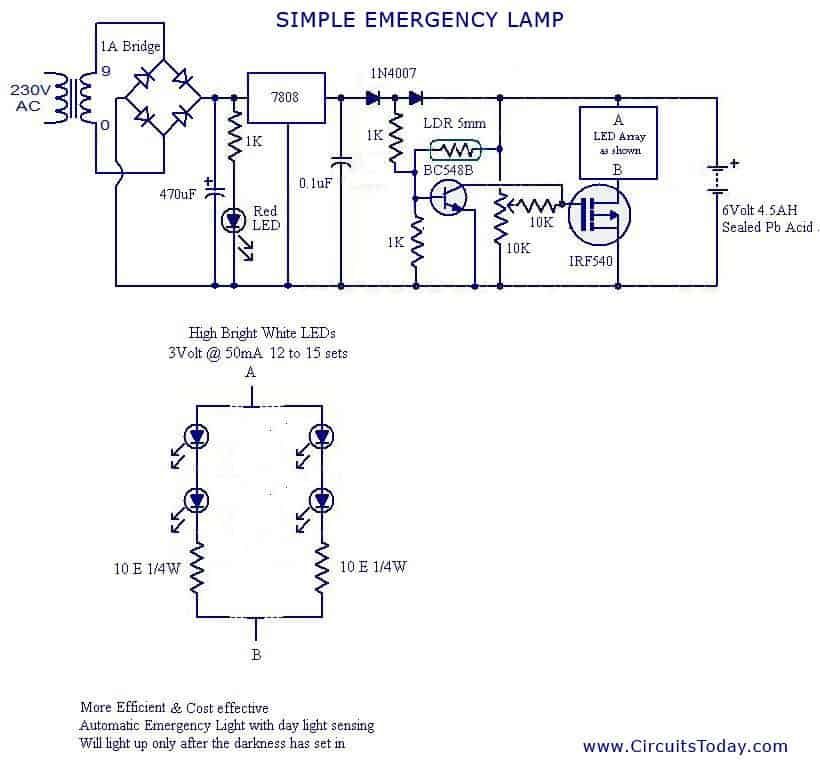

Operar los LED linealmente a través de transistores o circuitos integrados es bastante conveniente. De todas las posibilidades, el enfoque más simple para controlar un LED suele ser conectarlo directamente a través de la fuente de voltaje de suministro (VS).

Tener la resistencia limitadora de corriente correcta restringe el consumo de corriente del dispositivo y fija una caída de voltaje precisa para el LED. La siguiente ecuación 3 se puede utilizar para calcular el valor de la resistencia en serie (RS):

RS = VS - VF / IF ---------- Eq # 3

Con referencia a la Figura # 4, vemos que se utilizan 3 LED en serie, la caída de voltaje completa VF en los 3 LED debe tenerse en cuenta para el cálculo de VF (la corriente directa IF del LED permanece constante).

Figura 4

Aunque esta puede ser la configuración de controlador LED más simple, puede ser poco práctica en una implementación de la vida real.

Las fuentes de alimentación, en particular las baterías de automóviles, son susceptibles a las fluctuaciones de voltaje.

Un pequeño aumento en la entrada de suministro hace que el LED consuma mayores cantidades de corriente y, en consecuencia, se destruya.

Además, la disipación de potencia excesiva PD en la resistencia aumenta la temperatura del dispositivo, lo que puede dar lugar a una fuga térmica.

Controladores LED discretos de corriente constante para aplicaciones automotrices

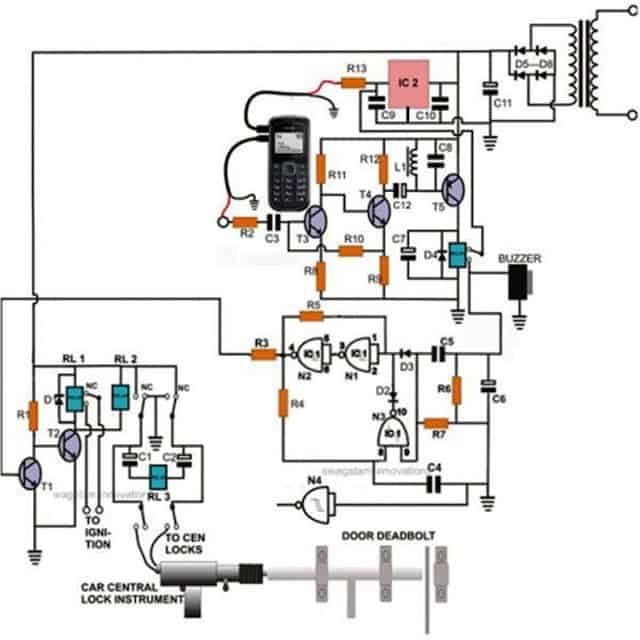

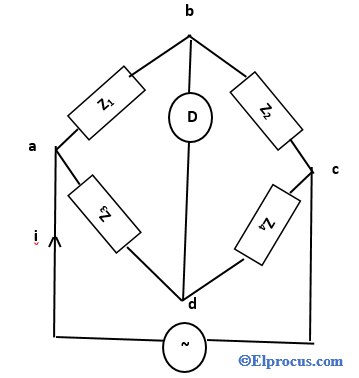

Cuando se utiliza una función de corriente constante, se garantiza un diseño confiable y de mayor eficiencia energética. Dado que la técnica más común para operar un LED es mediante un encendido y apagado, un transistor permite un suministro de corriente bien regulado.

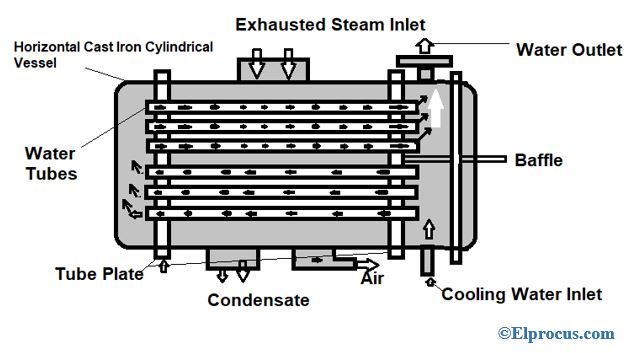

Figura 5

Con referencia a la Figura 5 anterior, puede ser posible optar por un BJT o un MOSFET, según las especificaciones de voltaje y corriente de la configuración del LED. Los transistores manejan fácilmente una potencia mayor en comparación con una resistencia, pero son susceptibles a subidas y bajadas de voltaje y variaciones de temperatura. Por ejemplo, cuando aumenta el voltaje alrededor de un BJT, su corriente también aumenta proporcionalmente.

Para garantizar una estabilidad adicional, es posible personalizar estos circuitos BJT o MOSFET para entregar corriente constante a pesar de tener desequilibrios en el voltaje de suministro.

Diseño de fuente de corriente LED

Las figuras 6 a 8 muestran algunas ilustraciones de circuitos de fuente de corriente.

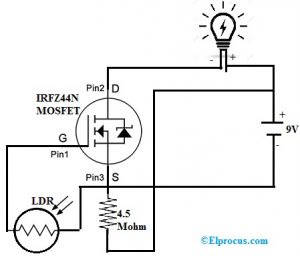

En la Figura 6, un diodo Zener genera un voltaje de salida estable en la base del transistor.

La resistencia limitadora de corriente RZ asegura una corriente controlada para permitir que el diodo Zener funcione correctamente.

La salida del diodo Zener produce una tensión constante a pesar de las fluctuaciones en la tensión de alimentación.

La caída de voltaje sobre la resistencia del emisor RE debe complementar la caída de voltaje del diodo Zener, por lo tanto, el transistor ajusta la corriente del colector, lo que asegura que la corriente a través de los LED siempre permanezca constante.

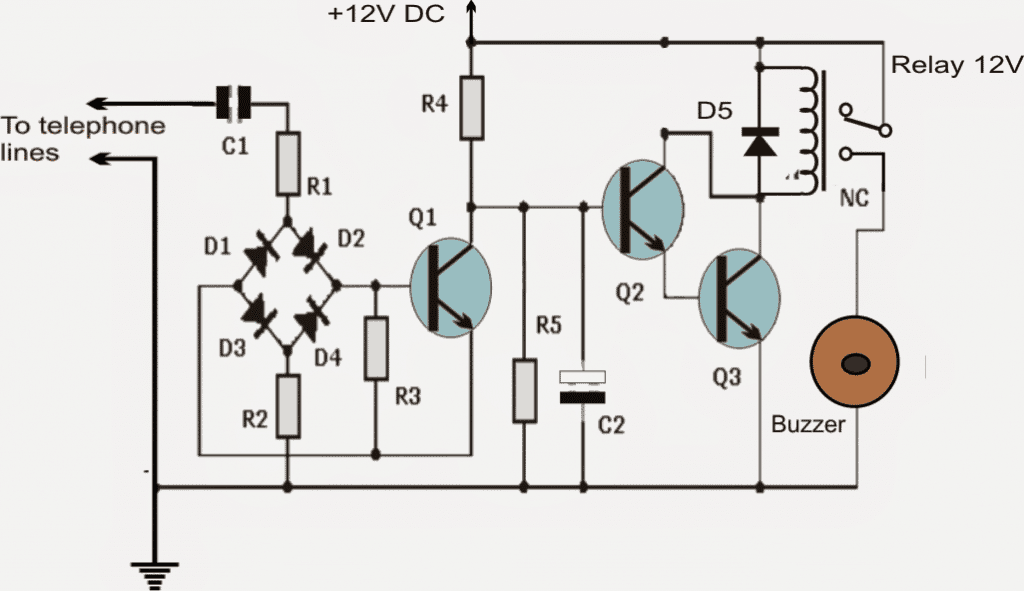

Uso de una retroalimentación de amplificador operacional

En la Figura 7 a continuación, se muestra un circuito de amplificador operacional con un circuito de retroalimentación para hacer un circuito controlador de LED automotriz ideal. La conexión de retroalimentación asegura que la salida se ajuste automáticamente para que el potencial desarrollado en su entrada negativa permanezca igual a su entrada de referencia positiva.

Se fija un diodo Zener para generar un voltaje de referencia en la entrada no inversora del amplificador operacional. En caso de que la corriente de los LED exceda un valor predeterminado, desarrolla una cantidad proporcional de voltaje a través de la resistencia de detección RS, que intenta superar el valor de referencia zener.

Dado que esto hace que el voltaje en la entrada inversora negativa del amplificador operacional exceda el valor zener de referencia positivo, obliga a la salida del amplificador operacional a apagarse, lo que a su vez reduce la corriente del LED y también el voltaje en RS.

Esta situación vuelve a revertir la salida del amplificador operacional al estado de encendido y activa el LED, y esta acción de autoajuste del amplificador operacional continúa infinitamente asegurando que la corriente del LED nunca exceda el nivel inseguro calculado.

La Figura 8 anterior ilustra un diseño más basado en retroalimentación logrado usando un par de BJT. Aquí, la corriente fluye a través de R1, conectando el transistor Q1. La corriente continúa viajando a través de R2, que fija la cantidad correcta de corriente a través de los LED.

En caso de que esta corriente de LED a través de R2 intente exceder el valor predeterminado, la caída de voltaje en R2 también aumenta proporcionalmente. En el momento en que esta caída de voltaje se eleva hasta el voltaje de base a emisor (Vbe) del transistor Q2, Q2 comienza a encenderse.

Al estar encendido, Q2 ahora comienza a extraer corriente a través de R1, lo que obliga a Q1 a comenzar a apagarse y la condición sigue ajustando automáticamente la corriente a través del LED, lo que garantiza que la corriente del LED nunca supere el nivel inseguro.

Esta limitador de corriente transistorizado con circuito de retroalimentación garantiza un suministro de corriente constante a los LED según el valor calculado de R2. En el ejemplo anterior, se implementan BJT pero, no obstante, también es factible utilizar MOSFET en este circuito, para aplicaciones de mayor corriente.

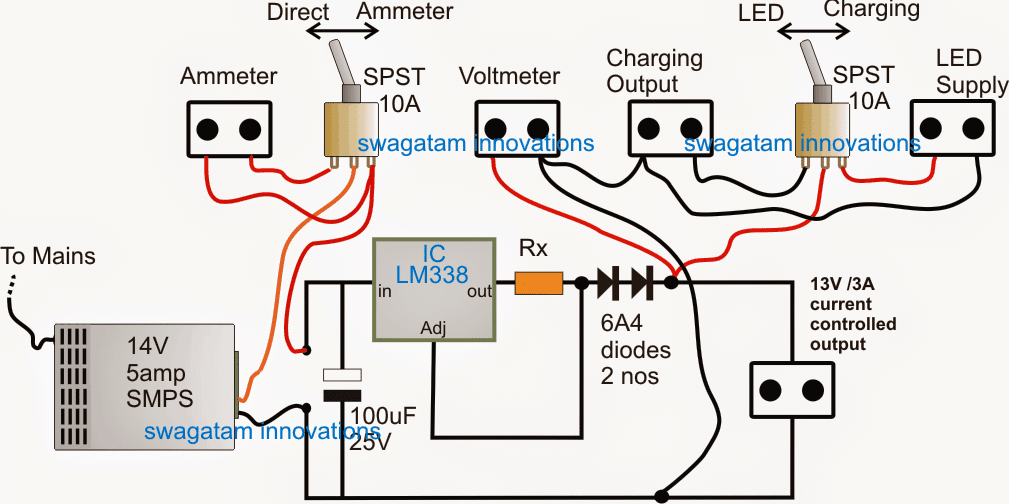

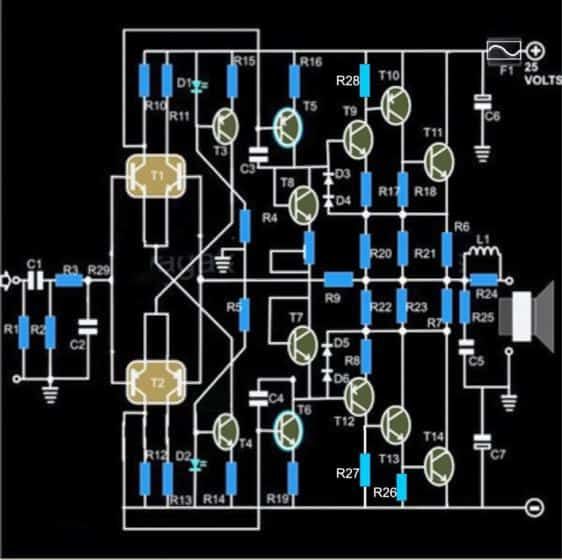

Controladores LED de corriente constante que utilizan circuitos integrados

Estos bloques de construcción esenciales basados en transistores podrían reproducirse fácilmente para operar varias cadenas de LED, como se muestra en la Figura 9.

Controlando un grupo de Cadenas de LED Hace que aumente rápidamente el recuento de componentes, ocupando más espacio en la PCB y consumiendo más pines de entrada / salida de propósito general (GPIO).

Además, estos diseños básicamente carecen de control de brillo y consideraciones de diagnóstico de fallas, que son necesidades esenciales para la mayoría de las aplicaciones de LED de potencia.

Para incluir especificaciones como el control de brillo y el diagnóstico de fallas se requiere un número adicional de componentes discretos y procedimientos de análisis de diseño adicionales.

Diseños de LED que incluyen mayor número de LED , hace que los diseños de circuitos discretos incluyan un mayor número de piezas, lo que aumenta la complejidad del circuito.

Para agilizar el proceso de diseño, se considera más eficaz aplicar CI especializados para funcionar como controladores LED . Muchos de los componentes discretos, como se indica en la Figura 9, podrían simplificarse con un controlador LED basado en IC, como se muestra en la Figura 10.

Figura # 10

Los circuitos integrados de controladores de LED están especialmente diseñados para abordar las especificaciones críticas de voltaje, corriente y temperatura de los LED, y también para minimizar el recuento de piezas y las dimensiones de la placa.

Además, los circuitos integrados de controladores LED pueden tener funciones adicionales para el control y el diagnóstico de brillo, incluida la protección contra sobrecalentamiento. Dicho esto, puede ser posible lograr las características avanzadas anteriores utilizando también diseños discretos basados en BJT, pero los circuitos integrados parecen ser una alternativa más fácil, comparativamente.

Desafíos en las aplicaciones LED para automóviles

En muchas implementaciones de LED para automóviles, el control del brillo se convierte en una necesidad esencial.

Dado que el ajuste de la corriente directa IF a través del LED ajusta el nivel de brillo proporcionalmente, se pueden emplear diseños analógicos para lograr los resultados. Un método digital de control de brillo de LED es a través de PWM o modulación de ancho de pulso. Los siguientes detalles analizan los dos conceptos y muestran cómo se pueden aplicar para aplicaciones LED de automoción.

Diferencia entre control de brillo LED analógico y PWM

La Figura 11 evalúa la principal diferencia entre los métodos analógicos y digitales para controlar el brillo del LED.

Figura # 11

Al usar el control de brillo de LED analógico, la iluminación de LED se altera a través de la magnitud de la corriente que fluye, una corriente mayor da como resultado un mayor brillo y viceversa.

Sin embargo, la calidad de la atenuación analógica o el control de brillo no es satisfactoria, específicamente en rangos de brillo más bajos. La atenuación analógica generalmente no es apropiada para aplicaciones LED que dependen del color, como la iluminación RGB o los indicadores de estado, ya que la variación de FI tiende a afectar la salida de color del LED, lo que provoca una resolución de color deficiente de los LED RGB.

A diferencia de, Atenuadores LED basados en PWM no varíe el IF de corriente directa del LED, más bien controla la intensidad variando la tasa de conmutación de ENCENDIDO / APAGADO de los LED. Luego, la corriente promedio del LED de tiempo ENCENDIDO decide el brillo proporcional del LED. También se denomina ciclo de trabajo (la relación entre el ancho de pulso y el intervalo de pulso del PWM). A través de PWM, un ciclo de trabajo más alto da como resultado una corriente promedio más alta a través del LED, lo que provoca un brillo más alto y viceversa.

Debido al hecho de que puede ajustar con precisión el ciclo de trabajo a varios rangos de iluminación, la atenuación PWM ayuda a lograr una relación de atenuación mucho más amplia en comparación con la atenuación analógica.

Aunque PWM garantiza una salida de control de brillo mejorada, necesita más análisis de diseño. La frecuencia PWM tiene que ser mucho más alta de lo que nuestra visión puede percibir, de lo contrario, los LED pueden terminar apareciendo como si estuvieran parpadeando. Además, los circuitos de atenuación PWM son conocidos por generar interferencia electromagnética (EMI).

Interferencia de controladores LED

Un circuito de controlador de LED de automóvil construido con un control de EMI inadecuado podría afectar negativamente a otros softwares electrónicos vecinos, como la generación de zumbidos en la radio o equipos de audio sensibles similares.

Los circuitos integrados de controlador de LED ciertamente pueden proporcionarle funciones de atenuación analógicas y PWM junto con funciones complementarias para abordar EMI, como la velocidad de respuesta programable o el cambio de fase del canal de salida o el retraso de grupo.

Diagnóstico LED y reporte de fallas

Los diagnósticos LED que incluyen sobrecalentamiento, cortocircuito o circuito abierto son un prerrequisito de diseño popular, particularmente cuando la aplicación exige la operación de múltiples LED. Minimizando el riesgo de mal funcionamiento de los LED, los controladores LED presentan una corriente de salida regulada con mayor precisión que las topologías de controladores discretos basados en transistores.

Junto con esto, los controladores IC incorporan además protección contra sobrecalentamiento para garantizar una mayor vida útil operativa de los LED y del circuito del controlador.

Los controladores LED diseñados para automóviles deben estar equipados para detectar errores, por ejemplo, un LED abierto o en cortocircuito. Algunas aplicaciones también pueden necesitar medidas de seguimiento para contrarrestar una falla detectada.

Por ejemplo, el módulo de luces traseras de un automóvil incluye varias cadenas de LED para iluminar las luces traseras y las luces de freno. En el caso de que se detecte un fallo de LED roto en una de las cadenas de LED, el circuito debe poder apagar toda la matriz de LED, para garantizar que se puedan evitar daños adicionales en los LED restantes.

La acción también advertiría al usuario sobre el módulo LED degradado no estándar que debe desinstalarse y enviarse para mantenimiento al fabricante.

Módulos de control de carrocería (BCM)

Para poder proporcionar una alerta de diagnóstico al usuario del automóvil, un interruptor de lado alto inteligente en el módulo de control de la carroceria (BCM) registra una falla a través del elemento de luz trasera como se ilustra en la Figura 12 anterior.

Dicho esto, la identificación de una falla de LED a través del BCM podría ser complicada. Ocasionalmente, puede usar el mismo diseño de placa BCM para detectar un circuito basado en bombilla incandescente estándar o un sistema basado en LED porque la corriente de LED tiende a ser sustancialmente menor en comparación con el consumo de bombilla incandescente, lo que diferencia entre una carga lógica de LED.

Conclusión

Una carga abierta o desconectada podría ser difícil de identificar si los diagnósticos de detección de corriente no están diseñados con precisión. En lugar de tener una cadena de LED abierta individual, apagar toda la cadena de cadenas de LED se vuelve más fácilmente detectable por el BCM para informar una situación de carga abierta. Una condición que asegura que si falla un LED, entonces se podría ejecutar el criterio de falla de todos los LED para apagar todos los LED al detectar una sola falla de LED. Los controladores LED lineales automotrices incluyen la característica que permite una reacción de un solo error y todos los errores y pueden identificar un bus de error común en múltiples configuraciones de circuitos integrados.

Anterior: Cómo matar el coronavirus con generador de gas de ozono Siguiente: Diac - Circuitos de trabajo y aplicación